Хром молибденовая сталь. CrMo. Статьи компании «АРСЕНАЛ ИНСТРУМЕНТА»

Chrome Molybdenum steel15.04.15

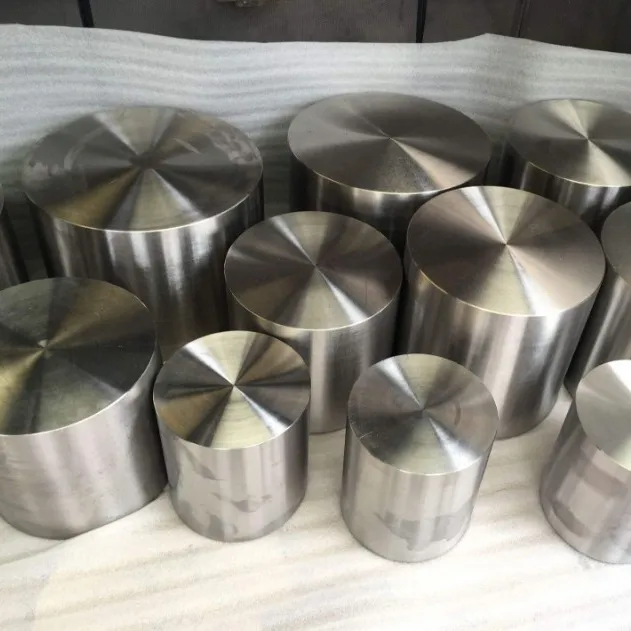

Хром-молибден (Chrome Molybdenum steel — Хром молибденовая сталь или же Хромомолибденовая сталь) – еще один тип высоколегированной стали.

***

Небольшой процент добавления Молибдена в сплав в сочетании с добавлением хрома дает высокопрочную сталь широкого спектра применения, в том числе нефтяной, газовой, атомной, авиационной промышленности и многих других сферах, где есть потребность в качественной стали способной выдержать высокие нагрузки.

***

Хромомолибденовая сталь имеет высокую устойчивость к температурам, а также за счет наличия хрома устойчива к коррозии и окислениям. Молибден находится в одной группе таблицы Менделеева с такими же легирующими элементами, как Ванадий и Вольфрам но имеет некоторые собственные свойства, полезные в производстве высококачественной стали.

***

Молибден является сильным легирующим элементом. В сплаве его присутствие составляет всего лишь от 0.15 до 0.25 процента, а содержание хрома колеблется от 0.80 до 1.10 процента. Молибден очень похож на Вольфрам в его влиянии на сталь. В некоторых случаях он используется для замены Вольфрама в режущем инструменте, однако, характер термической обработки в этих случаях меняется. Кроме того количество около 1% молибдена придает стали более высокую прочность на растяжение и предел упругости и лишь небольшое снижение пластичности. Эти сплавы особенно приспособлены для сварки и по этой причине используется главным образом для изготовления сварных конструкционных деталей и узлов. Части изготовлены из марки 4130, широко используется в строительстве самолетов, ракет и прочего GSE оборудования. Сплав марки 4130 используется также для таких деталей, как опоры двигателя, поршневой, гайки, болты, опорные кронштейны и т.д.

***

При изготовлении инструмента, Хромомолибденовая сталь в основном применяется для производства ударного инструмента, такого как ударные головки для автомобильных наборов, ударные биты, высококачественный режущий инструмент, который подвергается высоким нагрузкам в результате использования в промышленных сферах.

Молибден сплав с хромом — Справочник химика 21

Добавка к титану 2%, Рс1 снижает скорость коррозии этого сплава в 10″/ о-1ЮЙ кипящей серной кислоте в 156 раз по сравнению с нелегированным титаном. Еще больший эффект пассивируемости дает легирование палладием сплавов титана, содержащих молибден и хром (рис. 29). [c.67] Хотя большинство процессов дегидрирования осуществляется при низком давлении, реакторы выходят из строя вследствие вспучивания п утончения стенок. Даже при низких давлениях чрезвычайно высокие температуры реакций вызывают ползучесть металла и ослабление конструкций. Наиболее устойчивыми к ползучести являются никель и никель-кобальтовые сплавы, поэтому они широко используются наряду с молибденом и хромом. В трубчатых реакторах трубка должна быть закреплена как сверху, так и у основания, чтобы избежать удлинения за счет собственного веса.

Межкристаллитной коррозии могут подвергаться и некоторые сплавы никеля с молибденом и хромом — инконель и ха-стеллой.

Эти сплавы используют в химической промышленности для изготовления деталей аппаратуры, работающих в особо агрессивных средах (кипящие концентрированные растворы кислот и щелочей). Склонность таких сплавов к межкристаллитной коррозии, как и в рассмотренных выше случаях, устраняется при помощи соответствующей термообработки. [c.448]

Эти сплавы используют в химической промышленности для изготовления деталей аппаратуры, работающих в особо агрессивных средах (кипящие концентрированные растворы кислот и щелочей). Склонность таких сплавов к межкристаллитной коррозии, как и в рассмотренных выше случаях, устраняется при помощи соответствующей термообработки. [c.448]На основе хрома молшо приготовить и другие сплавы. Ранее (стр. 26) был приведен расчет для приготовления сплава хрома с молибденом. [c.33]

Сталь, алюминий и его сплавы, магний оксидированный, олово, свинец,серебро, молибден, цирконий Сталь, чугун, алюминий и его сплавы, никель, свинец, олово, хромовые, никелевые, цинковые и кадмиевые покрытия Сталь, чугун, в том числе с покрытиями, алюминий и его сплавы, магний и его сплавы, цинк, кадмий, медь и ее сплавы, олово, серебро, молибден, цирконий Сталь, медь и ее сплавы, хром, никель, свинец, кадмий, цинк, серебро, нейзильбер [c.110]

К элементам, резко понижающим стойкость сплавов против коррозионного растрескивания, относятся

Хромомолибденованадиевые стали — Справочник химика 21

Для колен, расчетная температура стенки которых не превышает 623 К (350° С)—для углеродистых и кремнемарганцовистых сталей, 673 К (400° С) — для хромомолибденованадиевых сталей, 723 К (450° С) для коррозионно-стойких сталей аустенитного класса, коэффициенты формы определяют по формулам 29]

29]Данный раздел распространяется на расчет низкотемпературных и высокотемпературных трубопроводов АЭС. К классу низкотемпературных трубопроводов относятся трубопроводы из углеродистых, легированных, кремнемарганцовистых и высокохромистых сталей, из сталей аустенитного класса, жаропрочных хромомолибденованадиевых сталей, железоникелевых сплавов и циркониевых сплавов с расчетной температурой не более Т,. К классу высокотемпературных трубопроводов относятся трубопроводы с более высокой расчетной температурой, превьппающей температуру Г, (п. 3.2 Норм). [c.375]

Влияние хромирования на выносливость хромомолибденованадиевой стали (В) [630] [c.259]

Если сварное соединение труб из хромомолибденованадиевых сталей катаных, ковано-сверленных или центробежно-литых с механически обработанной внутренней поверхностью нагружено изгибающими нагрузками и работает при температурах до 783 К (510° С), то независимо от объема контроля следует принимать для катаных труб ф 1 = 0,9 и механически обработанных центробежно-литых труб ф 2 = 1 При температуре 803 К (530° С) и более ф 1 = 0,6 и Фн,2 = 0>7 соответственно.

Определение ударной вязкости отливок хромомолибденованадиевой стали массой более 150 кг производится для каждой отливки. [c.93]

Трещины при повторном нагреве обычно возникают в толстостенных сосудах, изготовленных из легированных сталей. В период 1960—1965 гг. тщательно изучалось образование трещин при термообработке изделий, изготовленных из аустенитных сталей и, в частности, из стали типа 347, содержащей 18% Сг, 12%М1, и 1 % Мо. Позднее появилось несколько статей по этой проблеме для высо

Тугоплавкие металлы, сплавы — молибден, ниобий, тантал, рений, вольфрам

Наряду с аустенитными сталями и никелевыми сплавами в настоящее время в качестве жаропрочных материалов получают распространение тугоплавкие металлы.

Для получения жаропрочности, превышающей жаропрочность стандартных никелевых сплавов, нельзя не обратить внимание на такие тугоплавкие металлы, как ниобий, молибден, тантал, рений и вольфрам.

Молибден весьма перспективен в качестве основы для новых жаропрочных сплавов.

Однако в настоящее время его широкому внедрению препятствует малая жаростойкость.

Рений пока очень дефицитен и дорог. Вольфрам привлекает внимание своей исключительно высокой температурой плавления, но он также мало жаростоек. Мо и W имеют малую жаростойкость ввиду летучести их окислов.

Ниобий в качестве нового жаропрочного и жаростойкого материала весьма перспективен. Он обладает малой плотностью, высокой температурой плавления и рекристаллизации и устойчивыми длительной прочностью и сопротивлением ползучести. Жаростойкость ниобия может быть увеличена легированием. Молибден и вольфрам защищаются либо поверхностной химико-термической обработкой, либо плакированием высокожаростойкими сплавами. При химико-термической обработке в результате диффузионного насыщения кремнием происходит образование дисилицида молибдена и вольфрама, отличающихся высокими защитными свойствами. Однако наружный защитный слой очень хрупок и легко может быть поврежден, в результате чего нарушается его защищающая способность.

Однако наружный защитный слой очень хрупок и легко может быть поврежден, в результате чего нарушается его защищающая способность.

Вольфрам, обладая по сравнению с молибденом более высокой жаропрочностью, проигрывает по удельной жаропрочности вследствие примерно вдвое большего удельного веса.

Для повышения жаропрочности молибдена и его сплавов применяется легирование, которое значительно повышает температуру рекристаллизации и измельчает зерно.

Рис. 4. Зависимость скорости окисления от температуры

Длительная прочность молибденовых сплавов является значительно более высокой, чем у наилучших серийных сплавов на никелевой основе.

Сопротивление термической усталости при циклических нагревах и охлаждениях молибдена и его сплавов удовлетворительное, что объясняется малыми температурными деформациями вследствие небольшого коэффициента линейного расширения и хорошей теплопроводности при высоких характеристиках прочности. Высокую жаропрочность молибден и его сплавы имеют только в вакууме или при хорошей защите от окисления.

Защита дисилицидом MoSi2 позволяет молибдену выдерживать нагрев до 1400 °С в окислительной атмосфере в течение сотен часов.

При изыскании новых жаростойких и жаропрочных материалов внимание исследователей направлено не только в сторону тугоплавких металлов. В последнее время все большее внимание обращается на неметаллические материалы в чистом виде (керамику) или с добавлением металлов (керметы).

Неметаллические материалы (керамика) включают окислы, карбиды, бориды, нитриды, силициды. Они имеют малую плотность, достаточную прочность, в особенности на сжатие, высокие жаропрочность и жаростойкость.

Так, например, А1203, ВеО и Zr02 имеют температуры плавления соответственно 2050, 2570 и 2700 °С, не реагируют с горячими агрессивными газами и обладают высокой прочностью на сжатие. Плотность их составляет соответственно 3,9; 3,02; 549 г/см3. Однако эти материалы имеют малую прочность при растяжении, плохую теплопроводность и высокую чувствительность к термическому удару, абсолютную хрупкость и чувствительность к концентрации напряжений.

Карбиды тугоплавких металлов обладают высокими температурами плавления, высокой прочностью, имеют лучшую, чем окислы, теплопроводность и большую стойкость против термического удара. Однако они мало жаростойки и склонны окисляться при температурах порядка 800° (карбиды вольфрама и молибдена) и 1000 °С (карбиды тантала и карбиды кремния).

Бориды способны противостоять окислению вплоть до 1300 °С, силициды до 1100 °С, a MoSi2 даже до 1700 °С. Однако высокая хрупкость присуща и этим материалам.

Керметами называются материалы, в которых металлическая составляющая обычно располагается между неметаллическими частицами, занимающими основной объем.

Хорошо изучены керметы на базе TiC с добавкой Со или Ni. TiC обладает малой плотностью, малым коэффициентом линейного расширения и хорошей теплопроводностью, но недостаточной жаростойкостью (до 800 °С). Добавление карбидов Та и Nb позволяет получить более плотную и крепко сцепляющуюся с поверхностью окисную пленку. Сплав 80% TiC с 20% Со при наличии этих добавок уменьшает глубину окисления за 100 час с 0,75 до 0,025 мм.

Значительное внимание уделяется керметам на базе тугоплавких окислов с добавлением Fe или Сг. Железные керметы удовлетворительно работают до 1000 °С, керметы Сг-А1203 работают вполне удовлетворительно при температуре 1500 °С в течение 1000 час.

Оптимальную жаропрочность имеют сплавы 70-80% А1203 и 30-20% Сг.

Недостатком керметов являются: малая пластичность и ударная вязкость, иногда малая сопротивляемость термическому удару.

В промышленности используются керметы на основе карбида титана, содержащие добавки хрома для повышения жаростойкости и пригодные для изготовления лопаток турбины с рабочей температурой до 1000 °С и материалы из глинозема и хрома, имеющие рабочие температуры до 1200 °С и применяемые для чехлов термопар и для тиглей.

Керметы и жароупорные материалы (графит и керамика) могут применяться для фрикционного нагружения, так как металлическая фаза керметов теплопроводна, а керамическая хорошо сопротивляется износу. Для регулирования силы трения целесообразна добавка графита.

Керметы применяются для защиты металлических материалов от окисления. При этом алюминиевые сплавы, защищенные керметами, стойки против окисления при температурах до 650 °С, низколегированные стали до 875 °С, нержавеющие стали до 1050 °С, высоколегированные и жаропрочные материалы — при температуре свыше 1100 °С. Толщина покрытий равна 0,0125-0,025 мм, а вес их менее 100 г на 1 м2.

Высокой жаростойкостью отличается материал боразон, получаемый из обычного нитрида бора BN путем нагрева до 1700 °С и воздействия высокого давления 70000 атм. Он обладает твердостью, сравнимой с твердостью алмаза.

Материал БС1, содержащий 80% TiB2 и 20% СгВ2 имеет плотность 4,5 г/см3, предел длительной прочности при изгибе за 100 часов при 1200 °С 20 кг/мм2, модуль упругости при растяжении 32800 кг/мм2. Он рекомендуется для сопловых лопаток газовых турбин, работающих при температуре до 1200 °С в 6 течении 100 час. Кратковременно (в течении 5 мин) сплав может выдерживать температуру до 3000 °С.

Он рекомендуется для сопловых лопаток газовых турбин, работающих при температуре до 1200 °С в 6 течении 100 час. Кратковременно (в течении 5 мин) сплав может выдерживать температуру до 3000 °С.

Способ термической обработки изделий из хромомолибденовой стали

Изобретение относится к области металлургии, а именно к способу термической обработки изделий из малоуглеродистой хромомолибденовой стали и может быть использовано, в частности, для упрочнения труб нефтяного сортамента, например, насосно-компрессорных и обсадных.

Известен способ термической обработки труб из малоуглеродистой хромомолибденовой стали для обеспечения коррозионной стойкости труб и соединительных деталей в средах, содержащих H2S и СО2, по схеме двойного цикла, включающего двойную закалку с отпуском:

— первый нагрев до Ас3-(Ас3+50)°С, охлаждение в воде, второй нагрев в межкритический интервал температур (Ac1-Ас3), охлаждение в воде и нагрев под отпуск до (550+Ac1)°C с последующим охлаждением на воздухе [пат. РФ №2096495, опубл. 20.11.1997];

РФ №2096495, опубл. 20.11.1997];

— закалка при нагреве в аустенитную область температур выше Ас3 с выдержкой и последующим охлаждением водой, закалка при нагреве в ферритно-аустенитную область температур в интервале (Ac1+80)-(Ас3-30)°С с выдержкой и последующим охлаждением водой и высокий отпуск при температуре (500-Ас1)°С с выдержкой и последующим охлаждением на воздухе [пат. РФ №2148660, опубл. 10.05.2000];

— первая закалка (920-940)+10°С, вторая закалка 800-830°С и отпуск 600-620°С [Труды XVI Международной научно-технической конференции «ТРУБЫ-2008», г. Челябинск].

Недостатком способа является то, что он не позволяет получить высокий уровень прочностных свойств (предел текучести не более 570 МПа) и имеет низкую производительность процесса из-за проведения второго нагрева в межкритический интервал температур (Ac1-Ас3) ферритно-аустенитной области, что ведет к повышению себестоимости готовой продукции.

Также известна сталь, содержащая углерод 0,1-0,35 масс. %, хром 1,0-6,0 масс. % и молибден 0,4-1,0 масс. %, имеющая предел текучести предел текучести не менее 552 МПа и способ термической обработки по схеме: нормализация и двойной отпуск (пат. РФ №2368836, опубл. 27.09.2008).

Недостатком данного способа термической обработки является ограниченное применение в зависимости от содержания хрома в диапазоне 1,0-6,0 масс. %. В частности способ не применим для обработки труб нефтяного сортамента из хромомолибденовой стали с содержанием хрома до 2,0 масс. %, так как не позволяет обеспечить достаточный запас по прочностным свойствам и коррозионной стойкости. Кроме того, цикличность термической обработки, заключающаяся в проведении двойного отпуска, снижает производительность процесса в целом.

Наиболее близким по технической сущности является известный способ термической обработки изделий из комплексно-легированной стали (заявка №2013137543, дата подачи 09. 08.2013 г, заявитель ОАО «СинТЗ»), включающий нагрев до температуры Ас3-(Ас3+50)°С, охлаждение водой в спрейере до температуры не более 280°С по длине трубы, и отпуск до температуры не более (Ac1-15)°С.

08.2013 г, заявитель ОАО «СинТЗ»), включающий нагрев до температуры Ас3-(Ас3+50)°С, охлаждение водой в спрейере до температуры не более 280°С по длине трубы, и отпуск до температуры не более (Ac1-15)°С.

Недостатком способа является низкая стойкость изделия против коррозии при эксплуатации в средах, содержащих сероводород и углекислый газ в виду неполных структурных превращений при закалке. Кроме того, применительно к низкоуглеродистой стали низкая температура нагрева под закалку Ас3-(Ас3+50)°С и недостаточно полное охлаждение водой не позволяют обеспечить высокий уровень прочностных свойств.

Технической задачей, на решение которой направлено заявляемое изобретение, является разработка способа термической обработки изделий из малоуглеродистой хромомолибденовой стали, в частности, труб для нефтяных скважин, обеспечивающего коррозионную стойкость в агрессивных средах, содержащих сероводород в соответствии с международным стандартом API Spec 5CT/ISO 11961 и углекислый газ, и высокий уровень прочностных свойств (предел текучести от 552 до 800 МПа).

Указанный результат достигается тем, что изделие, изготовленное из хромомолибденовой стали и подвергнутое термической обработке, включающей закалку и отпуск, нагревают под аустенитизацию до температуры Ас3+(50…80)°С, выдерживают не менее 30 минут, охлаждают в воде до температуры не более 100°С и нагревают под отпуск до температуры не более (Ac1-15)°С с выдержкой не менее 30 минут.

Технический результат, обеспечиваемый за счет выбранных температурных и временных параметров термической обработки, определяется следующими факторами:

— нагрев под аустенитизацию до температуры Ас3+(50…80)°С применительно к низкоуглеродистой хромомолибденовой стали обеспечивает полное аустенитное превращение и начало охлаждения в воде с температуры не ниже, чем Ar3, что является необходимым условием достижения высокопрочного состояния, исключая образование ферритно-перлитной структуры, а формирование мелкодисперсной однородной микроструктуры — стойкости против сероводородного растрескивания. Кроме того, измельчение аустенитного зерна до размера не крупнее 8 балла, а следовательно, и размеров упрочняющей фазы — эффективный способ повышения сопротивления хрупкому разрушению, в том числе при отрицательных температурах эксплуатации изделия;

Кроме того, измельчение аустенитного зерна до размера не крупнее 8 балла, а следовательно, и размеров упрочняющей фазы — эффективный способ повышения сопротивления хрупкому разрушению, в том числе при отрицательных температурах эксплуатации изделия;

— температура конца охлаждения в воде установлена не более 100°С, что ниже температурной области мартенситного превращения, обеспечивает максимальную степень превращения переохлажденного аустенита. В случае завершения охлаждения при более высоких температурах, свыше 100 С, возможно выделение крупных карбидов по границам зерен, что снижает сопротивление металла межкристаллитному хрупкому разрушению;

— максимальная температура нагрева под отпуск ограничивается величиной (Ac1-15)°С, так как в условиях массового производства (поточной линии термической обработки) проведение отпуска в субкритическом интервале температур опасно, с точки зрения, гарантированного отсутствия перегрева стали выше, чем температура обратного фазового превращения Ас1;

— применительно к хромомолибденовой стали требуется проведение высокотемпературного отпуска с выдержкой не менее 30 минут для реализации таких процессов как релаксация структурных напряжений, гомогенизация химического состава, карбидные превращения с выделением специальных карбидов хрома и молибдена.

Предлагаемый и известный способы термической обработки были опробованы в условиях Синарского трубного завода при изготовлении труб размером 73,02×5,51 мм. Результаты промышленного изготовления труб в сравнении с прототипом приведены в таблице 1.

Для применяемых хромомолибденовых составов стали термическая обработка труб проводилась в печах с шагающим подом с точностью ведения процесса ±5°С при следующих параметрах: температура нагрева под аустенитизацию 890°С, температура конца охлаждения в воде 50-80°С и отпуск 650-680°С с выдержкой 60 минут. Далее была проведена оценка механических свойств, включая ударную вязкость при температуре испытания минус 60°С и коррозионной стойкости в среде, содержащей сероводород согласно стандарту NACE ТМ0177 и углекислый газ с применением специализированной автоклавной установки, приближающей условия испытания к реальным эксплуатационным в нефтяных скважинах коррозионного фонда.

Таким образом, предлагаемый способ термической обработки позволяет изготавливать изделия, в частности трубы, из низкоуглеродистой хромомолибденовой стали с получением высокого уровня прочностных свойств и ударной вязкости, а также в сравнении с прототипом обеспечить их коррозионную стойкость.

Молибден — Информация об элементе, свойства и использование

Расшифровка:

Химия в ее элементе: молибден

Promo)

Вы слушаете «Химию в ее стихии», представленную вам журналом Chemistry World , журналом Королевского химического общества.

(Конец промо)

Meera Senthilingam

На этой неделе мы разъясняем важность часто неправильно понимаемого молибдена. Вот Квентин Купер:

Вот Квентин Купер:

Квентин Купер

Ответом на главный вопрос — жизни, Вселенной и всего остального -, как известно каждому фанату Дугласа Адамса, будет 42 года. А 42, как известно каждому поклоннику Менделеева, является атомным. количество молибдена. И для многих это — плюс неоспоримый факт, что молибден — забавное слово — часто означает то, что они знают об этом серебристом металле — не то, чтобы они знали, что это был серебристый металл, — который вклинивается между его более известными братья хром и вольфрам в шестой группе периодической таблицы.Это странно звучащее название происходит извилистым образом от греческого слова «свинец», поскольку первые минералоги часто путали эти две руды — его также часто принимали за графит — и только в 1778 году молибден был признан отдельная сущность, заслуживающая своего места в периодической таблице, и несколько лет спустя она была окончательно изолирована. Ключевым прорывом стал шведский химик Карл Вильельм Шееле, более известный как «Невезучий Шееле», потому что он сделал целую серию химических открытий, включая кислород, только для других, чтобы получить признание.

Таким образом, его история ошибочной идентичности, его неверно названный первооткрыватель, его вводящее в заблуждение и часто неправильно написанное имя — все это добавляет ауру комедии и путаницы вокруг молибдена … и все же это элемент, который находится прямо в корне жизни — не только человеческая жизнь, но и практически все живое на планете: да, вы найдете крошечные его количества во всем, от нитей электрических нагревателей до ракет и защитных покрытий в котлах, а его высокая производительность при высоких температурах означает, что ряд коммерческих применений: он полезен для упрочнения стали и придания ей большей коррозионной стойкости, в качестве катализатора в таких процессах, как переработка нефти, и, прежде всего, его используют, когда вам нужно нагреться, но оставаться скользким — где WD40 и другие Масла, полученные из нефти, подвержены риску воспламенения, сульфиды молибдена являются основой ряда смазочных материалов, которые могут справляться с жарой и обеспечивать плавность хода.

Но несмотря на все способы, которые мы открыли для его использования, гораздо большее значение — хотя и с гораздо меньшими количествами молибдена — это способ, которым мы эволюционировали, чтобы использовать его внутри нас. Он содержится в десятках ферментов … включая все важные нитрогеназы, которые позволяют поглощать самый распространенный элемент в атмосфере, азот, и превращать его в соединения, которые позволяют бактериям, растениям, нам и всем остальным синтезировать и использовать белки. Без белков в жизни не было бы ничего особенного…. а без молибдена вообще не было бы белков. И он также присутствует в других ключевых ферментах человека, таких как ксантиноксидаза в печени, которая жизненно важна для переработки наших отходов.

Но на всякий случай, если кто-то думает броситься покупать одну из многих коммерчески доступных минеральных добавок с молибденом, стоит добавить, что, хотя, как и многие другие живые существа на Земле, нам это определенно нужно …. из него: около трети грамма — это все, что вы пройдете за всю жизнь. Это почти ничего … но без этого мы были бы почти ничто.

Это почти ничего … но без этого мы были бы почти ничто.

Итак, пора перестать смеяться над забавным названием … молибден действительно является одним из немногих, действительно необходимых в жизни.

Meera Senthilingham

Итак, пора выразить почтение элементу молибдену. Это был научный телеведущий Квентин Купер с широко применяемой химией молибдена. Теперь, на следующей неделе, моргните, и вы можете это пропустить.

Брайан Клегг

Если бы элементы были насекомыми, дармштадций был бы поденкой в химическом мире.Он существует самое мимолетное время, прежде чем превратиться во что-то еще. Дармстадион никогда не будет иметь практического применения, но его краткость придает ему задумчивое очарование.

Meera Senthilingham

А чтобы узнать, что происходит за короткое время существования дармштадция на Земле, на следующей неделе в Chemistry in its element . А пока меня зовут Мира Сентилингем, спасибо за внимание.

(Промо)

(Окончание промо)

Moly, MoLa, TZM, вольфрам и другие сплавы

Что такое Moly?

Молибден, также известный как Moly, представляет собой тугоплавкий металл с хорошо сбалансированным набором свойств, что делает его отличным решением для многих различных отраслей и областей применения.Молибден с температурой плавления 4760 ° С используется во многих высокотемпературных применениях, где температура плавления является проблемой. По сравнению с вольфрамом и танталом, он имеет третье место по температуре плавления. Исключительная термостойкость металла возможна благодаря высокой энергии связи отдельных атомов материала. Это связывание позволяет использовать металл во многих промышленных применениях, что невозможно с обычными металлами и сплавами. Высокая температура плавления Moly, превосходная прочность при повышенных температурах, низкий коэффициент теплового расширения и высокий уровень теплопроводности делают его идеальным решением для многих областей применения. Кроме того, Moly мягче и пластичнее, чем вольфрам, что способствует его обрабатываемости, но также может быть легирован другими соединениями для улучшения определенных характеристик. См. Сплавы молибдена, такие как Mola и TZM, перечисленные ниже. Наши офисные запасы обычно запрашивают детали Moly и TZM, но если вам нужен элемент, не указанный в списке, или метрический размер, пожалуйста, свяжитесь с нами напрямую для получения индивидуального предложения.

Кроме того, Moly мягче и пластичнее, чем вольфрам, что способствует его обрабатываемости, но также может быть легирован другими соединениями для улучшения определенных характеристик. См. Сплавы молибдена, такие как Mola и TZM, перечисленные ниже. Наши офисные запасы обычно запрашивают детали Moly и TZM, но если вам нужен элемент, не указанный в списке, или метрический размер, пожалуйста, свяжитесь с нами напрямую для получения индивидуального предложения.

Что такое TZM?

Титан-цирконий-молибденовый сплав, также известный как TZM, содержит 0.50% титана, 0,08% циркония и 0,01 — 0,04% углерода. TZM производится из молибдена с использованием небольших количеств крошечных, очень мелких карбидов с помощью технологии P / M или Arc Casting. Этот сплав является отличным высокопрочным решением для высокотемпературных применений. Сплав прочнее чистого молибдена, имеет более высокую температуру рекристаллизации и лучшее сопротивление ползучести. Обычно используется в приложениях с высокими механическими нагрузками, рекомендуемая температура использования составляет от 700 ℃ до 1400 ℃.

Что такое Мола?

Оксид молибдена-лантома, также известный как Mola, представляет собой легированный металл, обеспечивающий определенные преимущества по сравнению с чистым Moly. Этот легированный металл получают путем добавления оксида лантана в процессе производства, что придает молибдену так называемую микроструктуру многослойных волокон, которая стабильна при температурах до 2000 ℃. Эта особая микроструктура позволяет сплаву быть стойким к ползучести даже в экстремальных условиях эксплуатации. Кроме того, сплав имеет более низкую прочность на холодный сдвиг, более высокую прочность на разрыв и большую устойчивость к деформации при высоких температурах.Сплав является идеальным материалом для применений, требующих стабильности размеров и прочности при температурах, превышающих возможности чистого Moly или TZM. Обычная механическая обработка выполняется для производства компонентов печи, таких как многожильная и другая проволока, лодочки для спекания и отжига или змеевики испарителя. В осветительной промышленности оксид молибдена-лантана используется, например, для удержания и подачи проволоки.

В осветительной промышленности оксид молибдена-лантана используется, например, для удержания и подачи проволоки.

Преимущества

- Молибден

- Превосходная прочность и жесткость при высоких температурах.

- Высокая чистота и отличное сопротивление ползучести.

- Хорошая обрабатываемость и простота изготовления.

- Высокая стабильность размеров и отличная коррозионная стойкость

- Низкий коэффициент излучения и давление пара.

- Хорошая электропроводность и низкое тепловое расширение

- Пластичный и устойчивый к коррозии.

- Отличная теплопроводность.

- TZM

- Более высокая температура рекристаллизации

- Лучше сопротивление ползучести

- Выдерживает давление 30 000 фунтов на квадратный дюйм в течение более 100 часов, в 3 раза больше чистого Moly.

- Мола

- Микроструктура многослойных волокон, стабильная до 2000 ℃

- Более высокая температура рекристаллизации

- Лучшая пластичность и износостойкость

- Низкая прочность на холодный сдвиг

- Повышенная прочность на разрыв

- Повышенная устойчивость к деформации при высоких температурах.

Приложения

- Молибден

- Горячие зоны для высокотемпературных печей.

- Мишени для распыления для покрытия солнечных элементов и плоских экранов.

- Электроды для плавления стекла

- Теплозащитные экраны

- Полупроводниковые опорные пластины.

- Приспособления для пайки и расточные оправки

- Инструменты и контакты

- Пигменты и катализаторы.

- Нити, ленты и провода для освещения

- Реактивные вкладки, сопла и детали ракет

- TZM

- Инструмент ковочный

- Опоры, приспособления и держатели.

- Форсунки горячеканальные

- Вращающиеся аноды в рентгеновских трубках.

- Горячее формование.

- Печное строительство и металлообработка.

- Формы для литья

- Мола

- Компоненты печи, такие как многожильные и прочие провода

- Оборудование для вакуумных печей и нагревательные элементы

- Лодочки для спекания и отжига

- Освещение и внутренние детали в лампах

- Электровакуумный аппарат

- Компонент трубки в электронно-лучевой трубке.

- Змеевики испарителя.

- Удерживающая и подающая проволока.

- Медицинские изделия.

- Силовой полупроводниковый прибор.

- Прикладные магнитные исследования.

- Аэрокосмические и авиационные компоненты.

Полезные графики

Свойства молибдена

| Свойства | Единицы | Значения |

|---|---|---|

| Состав | % | ≥ 99,97 Мо |

| Плотность | фунт / дюйм³ г / см³ | 0,37 10.20 |

| Температура плавления | ℉ ℃ | 4748 2620 |

| Температура кипения | ℃ ℉ | 4639 8382 |

| Удельное электрическое сопротивление | мкОм-см | 5,34 |

| Электропроводность | % IACS | 30 |

| Удельная теплоемкость | Кал / г / ℃ | 0,061 |

| Температура рекристаллизации | ℉ ℃ | 2012 1100 |

| Теплопроводность | Вт / м-к | 142 |

| Коэффициент теплового расширения | 10 -6 (℉) -1 10 -6 (℃) -1 | 2. 70 70 4,90 |

| Прочность на разрыв | KSI | МПа — RT KSI | МПа — 500 ℃ KSI | МПа — 1000 ℃ | 150 | 1035 75 | 517 25 | 172 |

| Твердость | HV10 | > 220 |

| Относительное удлинение | % в 1,0 « | 12 |

| Модули упругости @ 68 ℉ | 20 ℃ | ГПа | 320 |

Свойства молибдена TZM

| Свойства | Единицы | Значения |

|---|---|---|

| Состав | % | 99.38 — 99,41 MO 0,50 Ti 0,01 — 0,04 C |

| Плотность | фунт / дюйм³ г / см³ | 0,37 10,22 |

| Температура плавления | ℉ ℃ | 4753 2623 |

| Удельное электрическое сопротивление | мкОм-см | 6,85 |

| Удельная теплоемкость | Кал / г / ℃ | 0,073 |

| Температура рекристаллизации | ℉ ℃ | 2552 1400 |

| Теплопроводность | Вт / м-к | 202 |

| Коэффициент линейного теплового расширения | 10 -6 (℉) -1 10 -6 (℃) -1 | 2. 50 50 5,20 |

| Прочность на разрыв | KSI | МПа — RT KSI | МПа — 500 ℃ KSI | МПа — 1000 ℃ | 110 | 760 — — |

| Относительное удлинение | % в 1,0 « | 15 |

| Твердость | DPH / RC | 220 |

| Модули упругости @ 68 ℉ | ℃ | ГПа | 320 |

Mola Свойства молибдена

| Свойства | Единицы | Значения |

|---|---|---|

| Состав | % | 99.30 — 99,70 Mo 0,3 — 0,7 La 2 O 3 |

| Плотность | фунтов / дюйм³ г / см³ | 0,376 10,30 |

| Температура плавления | ℉ ℃ | 4748 2620 |

| Удельное электрическое сопротивление | мкОм-см | 5,17 |

| Удельная теплоемкость | Кал / г ℃ | 0,061 |

| Температура рекристаллизации | ℉ ℃ | 2372 1300 |

| Теплопроводность | Вт / м-к | 147 |

| Прочность на разрыв | KSI | МПа — RT KSI | МПа — 500 ℃ KSI | МПа — 1000 ℃ | 70 | 480 22 | 150 12 | 80 |

| Относительное удлинение | % в 1. 0 « 0 « | 15 |

| Твердость | DPH / RC | 230 |

| Модули упругости @ 68 ℉ | 20 ℃ | ГПа | 310 |

Сплавы молибдена против свойств молибдена

| Свойства | TZM | Mola |

|---|---|---|

| Состав сплава % по массе | 99,38-99,41 Mo 0,5 Ti 0,08 Zr 0.01-0,04 C | 99,30-99,70 Mo 0,3 — 0,7 La 2 O 3 |

| Пластичность после высокотемпературного использования | + | ++ |

| Стабильность при комнатной температуре | + | ~ |

| Стабильность при высокой температуре / Сопротивление ползучести <1400 ℃ > 1400 ℃ | ++ + | + ++ |

| Теплопроводность | — | ~ |

| Температура рекристаллизации | + | ++ |

| Свариваемость | + | + |

| Ключевой индекс для сравнения + Больше, чем чистый молибден | ++ Намного выше, чем чистый Moly | — Ниже чистого молибдена | ~ сопоставимо с чистым Moly | ||

TZM Информация и цены

| Продукт | Толщина / резьба дюймов | Длина дюймов | Цена USD |

|---|---|---|---|

| TZM All-Thread Стержень с резьбой | 1/4 «- 20 | 36″ | $ 160. 00 00 |

| Гайки TZM | 1/4 «- 20 | — | $ 5,00 |

| Нужен нестандартный размер? Свяжитесь с нами, чтобы узнать цену. | |||

Готовы сделать заказ?

Посетить магазин

- Требуется изготовление на заказ? Нужны метрические размеры? Хотите заказать оптом?

- Если у вас есть дополнительные вопросы или вам нужно индивидуальное предложение, наша команда всегда готова помочь.

Что такое вольфрам?

Вольфрам — решение для самых требовательных и чрезвычайно жаропрочных приложений с температурой плавления 6188 ℉.Этот тугоплавкий металл имеет самую высокую температуру плавления, самое низкое давление пара, а при температурах выше 3002 ° С он имеет самый высокий предел прочности на разрыв. Вольфрам практически не поддается разрушению. Металл также отличается уникально низким коэффициентом теплового расширения и высокой стабильностью размеров. Этот материал обычно используется для изготовления компонентов высокотемпературных печей и ламп, а также других компонентов, используемых в области медицины и тонкопленочных технологий.

Этот материал обычно используется для изготовления компонентов высокотемпературных печей и ламп, а также других компонентов, используемых в области медицины и тонкопленочных технологий.

Преимущества

- Самая высокая температура плавления из всех тугоплавких металлов

- Самое низкое давление пара

- Максимальная прочность на разрыв при температурах выше 3002 300

- Низкий коэффициент теплового расширения.

- Высокая стабильность размеров.

Приложения

- Обмотки и нагревательные элементы для электропечей.

- Ракетные и высокотемпературные приложения

- Быстрорежущие инструментальные стали и другие сплавы.

- Электронные и телевизионные лампы.

- Выпарные работы по металлу.

- Нити накаливания для электрических ламп.

- Уплотнения стекло-металл.

- Точки электрического контакта.

- Мишени рентгеновские

Полезные графики

Свойства вольфрама

| Свойства | Единицы | Значения |

|---|---|---|

| Температура кипения | ℉ ℃ | 9986 5530 |

| Плотность при 20 ℃ | г / см³ фунтов/ куб.  дюймы дюймы | 19,30 0,697 |

| Электропроводность | % IACS | 31 |

| Удельное электрическое сопротивление при 20 ℃ | мкОм-см | 5,5 |

| Твердость | DPH | 3430 |

| Линейный коэффициент расширения | ℃ | 4,3 x 10 -6 |

| Температура плавления | ℉ ℃ | 6170 3410 |

| Температура рекристаллизации | ℉ ℃ | 2372 — 2732 1300-1500 |

| Коэффициент отражения | % | 62 |

| Удельная теплоемкость при 20 ℃ | кал / грамм & # 8451 | 0.032 |

| Прочность на растяжение | psi при комнатной температуре psi при 500 ℃ psi при 1000 ℃ | 100 000 — 500 000 75 000 — 200 000 50 000 — 75 000 |

| Теплопроводность при 20 ℃ | кал / см / ℃ / сек | 0,40 |

| Общий коэффициент излучения | при 1500 ℃ при 2000 ℃ | 0,23 0,28 |

| Рабочая температура | ℉ ℃ | <3092 <1700 |

Готовы сделать заказ?

- Наши изделия из вольфрама изготавливаются на заказ.

- Если у вас есть другие вопросы или вам нужно индивидуальное предложение, наша команда всегда готова помочь.

Запросить цену

Загрузки

Скоро в продаже!

Сплавы прочие

Наш офис предлагает множество различных смешанных сплавов молибдена и вольфрама в зависимости от области применения наших клиентов. Если вам нужно индивидуальное предложение для,

- Инконель и жаропрочная сталь,

- Титан,

- Танал,

- Ниобий,

- Или любой другой специальный жаропрочный сплав

Свяжитесь с нами напрямую, чтобы предоставить вам необходимый материал.

| Алюминий 2014 Al-Si-Cu-Mn-Mg 93,5 / 0,8 / 4,4 / 0,8 / 0,5 мас.% |

Алюминий 2024 Al-Cu-Mn-Mg 93,5 / 4,4 / 0,6 / 1,5 мас. % % |

| Алюминий 3003 Al-Cu-Mn 98,6 / 0,12 / 1,2 мас.% |

| Алюминий 5052 Al-Mn-Cr 97,2 / 2,5 / 0,25 мас.% |

| Алюминий 6061 Al-Si-Cu-Mg-Cr 97.9 / 0,6 / 0,28 / 1 / 0,2 мас.% |

| Алюминий 7075 Al-Cu-Mg-Cr-Zn 90 / 1,6 / 2,5 / 0,23 / 5,6 мас.% |

| Алюминий, легированный 2 ат.% Mn |

| testbourne.com/sputtering-targets?Action=Target&Item=11053&Parent=5″> Оксид алюминия-оксид хрома Al 2 O 3- Cr 2 O 3 98-2 мас.% |

| Оксид алюминия-диоксид кремния Al 2 O 3- SiO 2 |

| Оксид алюминия-оксид титана Al 2 O 3- TiO 2 97-3 мас.% |

| Алюминий-кобальт Al-Co 69-31 мас.% |

Алюминий-медь Al-Cu 98-2 мас. % % |

| Алюминий-медь-магний Al-Cu-Mg 95-4-1 мас.% |

| Алюминий-медь-молибден Al-Cu-Mo 24-69-7 мас.% |

| Алюминий-магний-медь Al-Mg-Cu 98-1-1 мас.% |

| Алюминий-магний-медь-никель Al-Mg-Cu-Ni 93-1-1-5 мас.% |

| Алюминий-магний-кремний Al-Mg-Si 98-1-1 мас.% |

| com/sputtering-targets?Action=Target&Item=11064&Parent=5″> Алюминий-марганец Al-Mn 99.6-0,4 мас.% |

| Алюминий-никель Al-Ni 50-50 мас.%, 41-59 мас.%, 21-79 мас.% |

| Алюминий-ниобий-тантал Al-Nb-Ta 70-20-10 мас.% |

| Алюминий-кремний Al-Si 65-35 мас.%, 75-25 мас.%, 88-12 мас.%, 90-10 ат.%, 90-10 мас.%, 99-1 мас.%, 95-5 в% |

| Алюминий-кремний-медь Al-Si-Cu 97,5-2-0,5 мас.%, 95-1-4 мас.% |

| Алюминий-титан Al-Ti 95-5 ат.%, 95-5 мас.%, 67-33 ат.%, 50-50 ат.%, 60-40 ат.%, 90-10 ат.%, 70-30 ат.%, 65-35 ат.% |

| Сульфид кадмия-цинка CdZnS CdZnS |

| Церий-гадолиний Ce-Gd 80/20 ат.% |

| Карбид хрома-никель Cr3C2-Ni 88/12 мас.% |

| Хром-алюминий Cr-Al 95.5 мас.%, 85,15 мас.%, 80-20 мас.%, 70-30 мас.%, 75-35 мас.%, 60-40 мас.% |

| Оксид хрома-алюминия Cr-Al 2 O 3 75-25 мас.% |

| Хром-алюминий-иттрий Cr-Al-Y 64/35/1 мас.% |

| Хром-кобальт Cr-Co 57/43 мас.%, 80-20 мас.% |

| Хром-железо-никель Cr-Fe-Ni 15,5 / 7,5 / 77 мас.% |

| Хром-магний Cr-Mg 99.5 / 0,5 мас.%, |

| Хром-молибден Cr-Mo 90/10 мас.% |

| Хром-никель Cr-Ni 55/45 мас.%, 90/10 мас.%, 80/20 мас.%, 50/50 мас.% |

| Хром-никель-медь Cr-Ni-Cu 65/20/15 мас.% |

| Хром-никель-кремний Cr-Ni-Si 72/20/8 мас.%, 55/44/1 мас.% |

| Хром-никель-вольфрам Cr-Ni-W 75/20/5 мас.% |

| Монооксид хрома-кремния Cr-SiO 70/30 мас.%, 60/40 мас.%, 50/50 мас.%, 54/46 мас.%, 45/55 мас.% |

| Хром-олово Cr-Sn 70/30 мас.% |

| Хром-титан Cr-Ti 70/30 мас.%, 85/15 мас.% |

| Хром-титан-железо Cr-Ti-Fe 80/5/15 мас.% |

| Хром-ванадий Cr-V 75/25 мас.% |

| Хром-иттрий Cr-Y 95/5 мас.%, 96/4 мас.% |

| Оксид хрома-циркония Cr-ZrO 2 75/25 мас.% |

| Кобальт-алюминий Co-Al 90/10 мас.%, 79/21 мас.%, 67/33 мас.% |

| Кобальт-алюминий-иттрий Co-Al-Y 30/69/1 мас.% |

| Кобальт-хром Co-Cr 70/30 мас.% |

| Кобальт-хром-алюминий Co-Cr-Al 60/25/15 мас.% |

| Кобальт-хром-молибден Co-Cr-Mo 63/30/7 мас.% |

| Кобальт-железо Co-Fe 90-10 ат.%, 70-30 ат.%, 50-50 ат.%, 50-50 мас.% |

| Кобальт-железо-бор Co-Fe-B (Co25 / Fe75) -B 20 мас.%, (Co25 / Fe75) -B 20 ат.%, 68/22/10 ат.%, 60/20/20 ат%, 40/40/20 ат%, 20/60/20 ат% |

| Co-Mg кобальт-магний Co-Mg 80/20 мас.% |

| Co-Mo кобальт-молибден Co-Mo 50/50 мас.% |

| Кобальт-никель-хром Co-Ni-Cr Co-Ni-Cr 65/20/15 мас.% |

| Co-Pd кобальт-палладий Co-Pd 95/5 мас.% |

| Кобальт-платина Co-Pt Co-Pt 98/2 мас.% |

| Co-Ti кобальт-титан Co-Ti 94/6 мас.% |

| Co-W Co-W кобальт-вольфрам Co-W 52.25 / 47,75 мас.%, 50/50 мас.% |

| Медь-бор Cu-B Cu-B 98,5 / 1,5 мас.% |

| Медь-хром Cu-Cr Cu-Cr 99/1 мас.% |

| Медь-хром-цирконий Cu-Cr-Zr Cu-Cr-Zr 99,2 / 0,5 / 0. / 3 мас.% |

| Медь-кобальт Cu-Co Cu-Co 97,5 / 2,5 мас.% |

| Медь-железо Cu-Fe Cu-Fe 96/4 мас.%, Cu-Fe 70/30 мас.% |

| Медь-железо-цинк Cu-Fe-Zn Cu-Fe-Zn 94/4/2 мас.% |

| Медь-свинец Cu-Pb Cu-Pb 90/10 мас.%, 80/20 мас.% |

| Медь-свинцово-графит Cu-Pb-C Cu-Pb-C 80/19/1 мас.% |

| Медь-свинец-титан Cu-Pb-Ti Cu-Pb-Ti 80/10/10 мас.% |

| Медно-магниевый Cu-Mg Cu-Mg 99/1 мас.% |

| Медно-марганец Cu-Mn Cu-Mn 99/1 мас.% |

| Медь-марганец-никель Cu-Mn-Ni Cu-Mn-Ni 84/12/4 мас.%, 86/12/2 мас.% |

| Медно-никелевый Cu-Ni Cu-Ni 55-45 мас.%, 60/40 мас.%, 90-10 мас.%, 97-3 мас.% |

| Медь-никель-олово Cu-Ni-Sn Cu-Ni-Sn 89/7/4 мас.% |

| Медь-никель-цинк Cu-Ni-Zn Cu-Ni-Zn 95.5/3 / 1,5 мас.%, 60/10/30 мас.%, 60/20/20 мас.%, 60/30/10 мас.% |

| Медно-кремниевая бронза Cu-Si Cu-Si 96/4 мас.% |

| Медь-кремний Cu-Si Cu-Si 85/15 мас.% |

| Медь-кремний-никель Cu-Si-Ni Cu-Si-Ni 29/4/67 мас.% |

| Медь-кремний-титан Cu-Si-Ti Cu-Si-Ti 80/15/5 мас.% |

| Медь-серебро Cu-Ag Cu-Ag 98/2 мас.%, 70/30 мас.% |

| Медь-олово Cu-Sn Cu-Sn 94/6 мас.%, 90/10 мас.%, 85/15 мас.%, 80/20 мас.% |

| Медь-олово-титан Cu-Sn-Ti 89/10/1 мас.%, 80/15/5 мас.% |

| Медь-титан Cu-Ti Cu-Ti 97/3 мас.% |

| Медь-цинк Cu-Zn Cu-Zn 70/30 мас.%, 86/14 мас.% |

| Медно-циркониевый Cu-Zr Cu-Zr 99.7 / 0,3 мас.%, 87/13 мас.%, 70/30 мас.% |

| Электролой Ni-Cr-Fe 60/15/25 мас.% |

| Fenicoloy Fe / Ni / Co / Mn 53,8 / 29/17 / 0,2 мас.% |

| Золото-медь Au-Cu Au-Cu 80-20 мас.% |

| Золото-германий Au-Ge Au-Ge 88/12 мас.% |

| Золото-индий Au-In Au-In 82/18 мас.% |

| Золото-палладий Au-Pd Au-Pd 80/20 мас.%, 60/40 мас.%, 75-25 мас.% |

| Золото-фосфор Au-P Au-P 99.8 / 0,1-0,2 мас.% |

| Золото-платина Au-Pt Au-Pt 99-1 мас.%, 95-5 мас.%, 90-10 мас.%, 80-20 мас.%, 75-25 мас.%, 60-40 мас.%, 50-50 мас.% |

| Золото-кремний Au-Si Au-Si 98/2 мас.% |

| Золото-серебро Au-Ag Au-Ag 99-1 мас.%, 95-5 мас.%, 90-10 мас.%, 80-20 мас.%, 75-25 мас.%, 60-40 мас.%, 50-50 мас.% |

| Золото-олово Au-Sn Au-Sn 80/20 мас.% |

| Золото-цинк Au-Zn Au-Zn 95/5 мас.% |

| Оксид гафния, активированный кобальтом Hf (1-x) Co (x) O (2) (x = 0.05) |

| Hastelloy B® Ni-Mo-Fe-Co-Cr Ni-Mo-Fe-Co-Cr 63/28/5 / 2,5 / 1 мас.% |

| Hastelloy C® Ni-Mo-Fe-Cr-W Ni-Mo-Fe-Cr-W 56/17/6 / 16,5 / 4,5 мас.% |

| Hastelloy S® Ni-Mo-Fe-Cr-Al Ni-Mo-Fe-Cr-Al 67 / 15,5 / 1 / 15,5 / 0,2 мас.% |

| Hastelloy W® Ni-Mo-Fe-Cr-Co Ni-Mo-Fe-Cr-Co 61 / 24,5 / 5,5 / 5 / 2,5 мас.% |

| Hastelloy X® Ni-Cr-Fe-Al-Co-W Ni-Cr-Fe-Al-Co-W 49/22/15.8/2 / 1,5 / 0,6 мас.% |

| Оксид индия-оксид галлия-оксид цинка In 2 O 3- Ga 2 O 3- ZnO In2O3-Ga2O3-ZnO 1-1-2 мол.% |

| Оксид индия-оксид германия In 2 O 3- GeO 2 In2O3-GeO2 96/4 ат.% |

| Оксид индия-молибден In 2 O 3- Mo In2O3-Mo 98/2 мас.% |

| Оксид индия-диоксид кремния In 2 O 3- SiO 2 In2O3-SiO2 96/4 ат.% |

| Оксид индия-диоксид титана In 2 O 3- TiO 2 In2O3-TiO2 98/2 мас.% |

| Оксид индия-олова In 2 O 3- SnO 2 In2O3-SnO2 90-10 мас.%, 95-5 мас.%, 99-1 мас.% |

| Железо-алюминий Fe-Al Fe-Al 50/50 мас.%, 90/10 мас.%, 95/5 мас.% |

| Железо-алюминий-ванадий Fe-Al-V Fe-Al-V 90/7/3 мас.% |

| Железо-церий Fe-Ce Fe-Ce 88/12 ат.% |

| Железо-хром Fe-Cr Fe-Cr 74/27 мас.%, 60/40 мас.%, 75/25 мас.% |

| Железо-хром-алюминий Fe-Cr-Al Fe-Cr-Al 60/27/13 мас.%, 70/25/5 мас.% |

| Железо-хром-молибден Fe-Cr-Mo Fe-Cr-Mo 90/9/1 мас.%, 97.25 / 2,25 / 0,5 мас.% |

| Железо-гадолиний-кобальт Fe-Gd-Co Fe-Gd-Co 74,6 / 22 / 3,4 ат.% |

| Железо-марганец Fe-Mn Fe-Mn 50/50 ат.% |

| Железо-никель Fe-Ni Fe-Ni 64/36 мас.%, 58/42 мас.%, 54/46 мас.%, 60/40 мас.% |

| Железо-никель-хром Fe-Ni-Cr Fe-Ni-Cr 45/35/20 мас.% |

| Железо-никель-кобальт Fe-Ni-Co Fe-Ni-Co 54/29/17 мас.% |

| Железо-никель-медь Fe-Ni-Cu Fe-Ni-Cu 40/30/30 мас.% |

| Железо-титан Fe-Ti Fe-Ti 60/40 мас.% |

| Kovar ® Fe-Ni-Co Fe-Ni-Co 53/20/17 мас.% |

| Лантан-Кремний La-Si La-Si 95/5 мас.% |

| Сульфид свинца-оксид титана PbS-TiO 2 PbS-TiO2 10 об.%, 20 об.%, 30 об.%, 40 об.% |

| Свинец-стронций-цирконий-титан Pb 0.92Sr 0,08Zr0,65Ti0,35O3 |

| Свинец-теллур Pb-Te Pb-Te 99,9 / 0,1 мас.% |

| Магний-никель MgNi 2 MgNi2 |

| Марганец-медь Mn-Cu Mn-Cu 95/5 мас.%, 90/10 мас.%, 80-20 мас.%, 70-30 мас.%, 50-50 мас.%, 66-34 мас.% |

| Марганцево-иридиевый Mn-Ir Mn-Ir 80/20 ат.%, 78-22 ат.% |

| Марганец-никель Mn-Ni Mn-Ni 70/30 мас.%, 80-20 мас.%, 88-12 мас.%, 55-45 мас.%, 8-92 мас.%, 25-75 мас.%, 60-40 мас.% |

| Манганин Mn-Ni-Cu Mn-Ni-Cu 12/4/84 мас.% |

| Moleculoy ® Cr-Al-Co-Ni Cr-Al-Co-Ni 20/3/2/75 мас.% |

| Молибден-алюминий Mo-Al Mo-Al 55/45 мас.% |

| Молибден-хром Mo-Cr Mo-Cr 90/10 мас.% |

| Молибден-рений Mo-Re Mo-Re 52.5 / 47,5 мас.% |

| Молибден-рений Mo-Re Mo-Re 59/41 мас.% |

| Молибден-кремний Mo-Si Mo-Si 80/20 ат.%, 82-18 ат.%, 50-50 ат.%, 40-60 ат.% |

| Молибден-титан Mo-Ti Mo-Ti 80/20 мас.%, 90-10 мас.% |

| Monel 400® Ni-Cu-Fe Ni-Cu-Fe 66/32/1 мас.% |

| Монель K 500 ® Ni-Cu-Fe-Al-Mn-Ti-Si Ni-Cu-Fe-Al-Mn-Ti-Si 65/29.5/1 / 2,8 / 0,6 / 0,5 / 0,5 мас.% |

| Monel R405® Ni-Cu-Fe-Mn-Si Ni-Cu-Fe-Mn-Si 66 / 31,5 / 1,35 / 0,9 / 0,15 мас.% |

| Оксид неодима-бария-меди Nd (0,97) Ba (2,0) CuO ( O 3) Nd (0,97) Ba (2,0) CuO (O3), Nd (1,1) Ba (1.9) CuO (3) |

| Neutroloy® Cu-Ni Cu-Ni 55-45 мас.% |

| Никель Галлий Ni 2 Ga 3 Ni2Ga3 |

| Никель-оксид алюминия Ni-Al 2 O 3 Ni-Al2O3 40/60 мас.% |

| Никель-бор Ni-B Ni-B 85/15 мас.% |

| Никель-хром Ni-Cr Ni-Cr 80/20 мас.%, 90-10 мас.%, 70-30 мас.%, 60-40 мас.%, 50-50 мас.% |

| Никель-хром-алюминий Ni-Cr-Al Ni-Cr-Al 56.5/40 / 3,5 мас.%, 50/38/12 мас.% |

| Никель-хром-бор Ni-Cr-B Ni-Cr-B 80/17/3 мас.% |

| Никель-хром-кобальт Ni-Cr-Co Ni-Cr-Co 70/15/15 мас.% |

| Никель-хром-железо Ni-Cr-Fe Ni-Cr-Fe 35/20/45 мас.% |

| Никель-хром-молибденовый Ni-Cr-Mo Ni-Cr-Mo 45/45/10 мас.% |

| Никель-хром-кремний Ni-Cr-Si Ni-Cr-Si 47.5 / 47,5 / 5,5 мас.% |

| Никель-хром-вольфрам Ni-Cr-W Ni-Cr-W 75/15/10 мас.%, 75 / 17,5 / 7,5 мас.% |

| Никель-кобальт-хром Ni-Co-Cr Ni-Co-Cr 50/25/25 мас.%, 57/23/20 мас.% |

| Никель-медь Ni-Cu Ni-Cu 70/30 ат.%, 60-40 мас.% |

| Никель-медно-железо Ni-Cu-Fe Ni-Cu-Fe 65/33/2 мас.% |

| Никель-железо Ni-Fe Ni-Fe 50/50 мас.%, 78.5 / 21,5 мас.%, 81/19 мас.%, 80/20 мас.% |

| Никель-железо-хром Ni-Fe-Cr Ni-Fe-Cr 55 / 22,5 / 22,5 мас.% |

| Никель-железо-медь-молибден Ni-Fe-Cu-Mo Ni-Fe-Cu-Mo 75/16/5/4 ат.% |

| Никель-марганец Ni-Mn Ni-Mn 50-50 ат.% |

| Никель-молибденовый Ni-Mo Ni-Mo 84/16 мас.%, 50/50 мас.%, 80/20 мас.%, 87,5 / 12,5 мас.% |

| Никель-платина Ni-Pt Ni-Pt 90-10 мас.% |

| Никель-кремний Ni-Si Ni-Si 88.5 / 11,5 мас.%, 62/38 мас.% |

| Никель-кремний-бор Ni-Si-B Ni-Si-B 93 / 4,3 / 2,7 мас.% |

| Никель-титан Ni-Ti Ni-Ti 55/45 мас.%, 48/52 мас.%, 46/54 мас.%, 60/40 мас.%, 70/30 мас.%, 90/10 мас.%, 50/50 мас.% |

| Никель-ванадий Ni-V Ni-V 93-7 мас.% |

| Никель-иттрий Ni-Y Ni-Y 90-10 мас.% |

| Никель-цирконий Ni-Zr Ni-Zr 70/30 мас.% |

| Ниобий-циркониевый Nb-Zr Nb-Zr 90-10 мас.%, 99-1 мас.% |

| Палладий-медь Pd-Cu Pd-Cu 60-40 мас.% |

| Палладий-никелевый Pd-Ni Pd-Ni 90/10 мас.% |

| Палладий-платиновый Pd-Pt |

| Палладий-серебро Pd-Ag Pd-Ag 77/23 мас.%, 70/30 мас.% |

| Оксид палладий-цирконий Pd-ZrO 2 Pd-ZrO2 3/97 мас.% |

| Pelcoloy® Ni-Fe Ni-Fe 70/30 мас.% |

| Платина-золото Pt-Au |

| Платино-иридиевый Pt-Ir Pt-Ir 90/10 мас.%, 80/20 мас.% |

| Платина-палладий Pt-Pd |

| Платино-родий Pt-Rh Pt-Rh 90/10 мас.%, 80/20 мас.% |

| Платина-серебро Pt-Ag |

| Калий-натрий K-Na K-Na 78/22 мас.%, 56/44 мас.% |

| PZT (свинец-цирконий-титан) PbZr-Ti-O PbZr0.55Ti0.45O3, PbZr 0.35Ti 0.65O3 |

| Диоксид кремния-оксид германия SiO 2- GeO 2 SiO2-GeO2 75/25 мас.% |

| Диоксид кремния-пятиокись тантала SiO 2- Ta 2 O 5 SiO2-Ta2O5 89-11 мас.% |

| Кремний-алюминий Si-Al Si-Al 991 — вес.%, 95-5 вес.%, 93/7 вес.%, 90-10 вес.% |

| Кремний-сурьма Si-Sb Si-Sb 54/46 мас.% |

| Кремний-железо Si-Fe Si-Fe 17/83 мас.%, 9/91 мас.% |

| Кремний-никелевый Si-Ni Si-Ni 65/35 мас.% |

| Серебро-медь Ag-Cu Ag-Cu 72/28 мас.% |

| Серебро-золото Ag-Au |

| Серебро-свинец Ag-Pb Ag-Pb 75/25 мас.% |

| Серебро-палладий Ag-Pd |

| Серебро-платина Ag-Pt |

| Серебро-кремний Ag-Si Ag-Si 96/4 мас.% |

| Нержавеющая сталь тип 303-L, тип 303-L, распыленный |

| Нержавеющая сталь тип 304-L, тип 304-L, распыленная |

| Нержавеющая сталь тип 347-L, тип 347-L, распыленный |

| Нержавеющая сталь тип 410-L, тип 410-L, отожженная |

| Нержавеющая сталь Тип 420-L Тип 420-L |

| Нержавеющая сталь тип 434-L, тип 434-L, распыленный |

| Нержавеющая сталь, титан.Тип 304-L, Ti 1 Тип 304-L, Ti 1 |

| Оксид тантала-оксид эрбия Ta 2 O 5- Er 2 O 3 Ta2O5-Er2O3 99,5 / 0,5 мас.%, 99-1 мас.% |

| Тантал-алюминий Ta-Al Ta-Al 50/50 ат.% |

| Тантал-титан Ta-Ti Ta-Ti 80/20 мас.% |

| Тантал-вольфрам Ta-W Ta-W 90/10 мас.% |

| Тантал-цирконий Ta-Zr Ta-Zr 75/25 мас.% |

| Теллур-Свинец-Олово Te-Pb-Sn Te-Pb-Sn 50/37.5 / 12,5 ат.% |

| Оксид олова-сурьма SnO 2- Sb SnO2-Sb 98,6 / 1,4 ат.% |

| Олово-кадмий Sn-Cd Sn-Cd 67/33 мас.% |

| Олово-свинец Sn-Pb Sn-Pb 63/37 мас.% |

| Олово-цинк Sn-Zn Sn-Zn 66,66 / 33,33 ат.%, 99/1 мас.%, 95/5 мас.%, 90/10 мас.%, 92/8 мас.% |

| Титановая бронза Cu-Ti «Cu-Ti 56.4 / 43,6 мас.%, 30/70 мас.%, 50/50 мас.%, 90/10 мас.%, 70/30 мас.%, 25/75 мас.% |

| Карбид титана-никель TiC-Ni TiC-Ni 92/8 мас.% |

| Нитрид титана и алюминия TiAlN TiAlN |

| Титан-алюминий Ti-Al Ti-Al 78/22 мас.%, 65/35 мас.%, 88/12 мас.% |

| Титан-алюминий-ниобий Ti-Al-Nb Ti-Al-Nb 60/30/10 мас.% |

| Титан-алюминий-ванадий Ti-Al-V Ti-Al-V 90/6/4 мас.% |

| Титан-хром Ti-Cr Ti-Cr 80-20 мас.%, 57-43 мас.% |

| Титан-кобальт Ti-Co Ti-Co 94/6 мас.% |

| Титан-графит Ti-C Ti-C 88/12 мас.% |

| Титан-железо Ti-Fe Ti-Fe 50/50 мас.% |

| Титан-молибденовый Ti-Mo Ti-Mo 84/16 мас.%, 98/2 мас.% |

| Титан-никель Ti-Ni Ti-Ni 70/30 мас.% |

| Титан-никель-алюминий Ti-Ni-Al Ti-Ni-Al 40/50/10 мас.% |

| Титан-никель-медный припой Ti-Ni-Cu Ti-Ni-Cu 70/15/15 мас.% |

| Титан-ниобий-тантал Ti-Nb-Ta Ti-Nb-Ta 70/20/10 мас.% |

| Титан-палладий Ti-Pd Ti-Pd 95/5 мас.% |

| Титан-платина Ti-Pt Ti-Pt 99/1 мас.% |

| Титан-кремний Ti-Si Ti-Si 92/8 мас.%, 91/9 мас.% |

| Титан-тантал Ti-W Ti-W 95/5 мас.% |

| Титан-ванадий Ti-V Ti-V 90/10 мас.%, 70/30 мас.% |

| Вольфрам-хром W-Cr W-Cr 90/10 мас.% |

| Вольфрам-серебро W-Ag W-Ag 90/10 мас.% |

| Вольфрам-титан W-Ti W-Ti 80/20 мас.%, 95-5 мас.%, 90-10 мас.% |

| Вольфрам-ванадий W-V W-V 75/25 мас.% |

| Ванадий-алюминий V-Al V-Al 88/12 мас.% |

| Ванадий-хром V-Cr V-Cr 75/25 мас.%, 95/5 мас.% |

| Ванадий-титановый V-Ti V-Ti 81/19 мас.% |

| Ванадий-вольфрам V-W V-W 80/20 мас.% |

| Оксид иттрия, бария и меди YBa2Cu3O7 |

| Оксид цинка-оксид алюминия ZnO-Al 2 O 3 ZnO-Al2O3 95/5 мас.%, 98-2 мас.%, 99-1 мас.% |

| Оксид цинка-кобальт ZnO-Co ZnO-Co 99-1 мас.%, 98-2 мас.%, 96-4 мас.%, 94-6 мас.%, 90-10 мас.% |

| Оксид цинка-оксид галлия ZnO-Ga 2 O 3 ZnO-Ga2O3 94-6 мас.%, 98-2 мас.% |

| Оксид цинка-железо ZnO-Fe ZnO-Fe 99-1 мас.%, 98-2 мас.%, 96-4 мас.%, 94-6 мас.%, 90-10 мас.% |

| Оксид цинка-литий ZnO-Li 2 O ZnO-Li2O 1-2 мас.% |

| Оксид цинка-марганец ZnO-Mn ZnO-Mn 99-1 мас.%, 98-2 мас.%, 96-4 мас.%, 94-6 мас.%, 90-10 мас.% |

| Оксид цинка-никель ZnO-Ni ZnO-Ni 99-1 мас.%, 98-2 мас.%, 96-4 мас.%, 94-6 мас.%, 90-10 мас.% |

| Оксид цинка сульфид цинка ZnO-ZnS ZnO-ZnS 50/50 мол.%, |

| Сульфид цинка-диоксид кремния ZnS-SiO 2 ZnS-SiO2 8-2 мол.% |

| Сульфид цинка-серебро ZnS-Ag ZnS-Ag 99.95 / 0,05 мас.% |

| Цинк-алюминий Zn-Al Zn-Al 50/50 мас.%, 98-2 мас.% |

| Цинк-медь Zn-Cu Zn-Cu 95/5 мас.% |

| Цинк-никель Zn-Ni Zn-Ni 90/10 мас.% |

| Оксид циркония-гадолиний ZrO 2- Gd ZrO2-Gd 93-7 мас.%, 91-9 мас.%, 89-11 мас.%, 87-13 мас.% |

| Оксид циркония-оксид магния ZrO 2- MgO ZrO2-xMgO |

| Оксид циркония-оксид иттрия ZrO 2- Y 2 O 3 ZrO2-Y2O3 92-8 мол.% |

| Цирконий-алюминий Zr-Al Zr-Al 90/10 мас.%, 50/50 мас.% |

| Цирконий-медь Zr-Cu Zr-Cu 70/30 мас.% |

| Цирконий-никель Zr-Ni Zr-Ni 50/50 мас.%, 70/30 мас.% |

| Цирконий-серебро Zr-Ag Zr-Ag 97/3 мас.% |

| Цирконий-титан Zr-Ti Zr-Ti 85-15 ат.%, 50-50 ат.%, 15-85 ат.%, 66/34 мас.% |

| Цирконий-вольфрам Zr-W Zr-W 92.5 / 7,5 мас.%, 96,25 / 3,75 мас.% |

| Цирконий-ванадий Zr-V Zr-V 56,5 / 43,5 мас.% |

Инконель 625 Никель-хром-молибденовый суперсплав Покрытие (напыление HVOF) Микроструктура

Микрофотографии термического напыления покрытия

Покрытие из никелево-хром-молибденового сплава напылением HVOF

(тип Inconel 625)

Никель-хром-молибденовый суперсплав с напылением HVOF (тип Inconel 625) Покрытие на медной подложке

HVOF-напыленный суперсплав никель-хром-молибден (тип Inconel 625) Покрытие на медной подложке

Телефон: +445 (тел. gordonengland.co.uk

Знакомство с

Сущность покрытий термическим напылением

Инженерия поверхности в двух словах

Форум по проектированию поверхностей

Услуги по ремонту пистолетов-распылителей

Расходные материалы для плазменной резки

Порошковые материалы для термического напыления 941000403

Термораспылительные покрытия на полимерах, армированных углеродным и стекловолокном

HVOF-покрытие рулона бумаги

Истираемые покрытия

Микрофотографии

Процессы термического напыления:

Процесс термического напыления:

Процесс термического сгорания Процесс

Процесс термического напыления дуги

Процесс термического напыления плазмой

Процесс термического напыления HVOF

Процесс термического напыления HVAF

Процесс термического напыления с детонацией

Теория плазменного пламени

Процесс нанесения покрытия холодным напылением

Износ и использование покрытий термическим напылениемКоррозия и использование покрытий термическим напылением

Глоссарий терминов термического напыления и инженерии поверхностей

Каталог изображений для покрытий термическим напылением

Информация о потоке газа в плазме

Калькулятор коррекции потока газа в плазме

Контакты Форма

Ссылки на другие интересные сайты, связанные с термическим напылением и инженерией поверхностей

Взаимные ссылки

Периодическая таблица элементов

Единицы СИ

Калькуляторы для преобразования единиц измерения

Испытания на твердость

Архив доски сообщений по проектированию поверхностей

Индекс архива доски объявлений Surface Engineering

Фотогалерея2

Фотогалерея3

© Copyright Gordon England

Поставщик пластин, листов и стержней из молибденового сплава

Молибден, TZM, молибден-медные сплавы, медь

Плакированный молибден, молибден / рениевые сплавы

Свойства молибдена Список запасов молибдена Запрос предложения

Eagle Alloys Corporation может поставлять коммерчески чистый молибден, TZM, молибденовые медные сплавы, плакированный медью молибден и молибден-рениевые сплавы в фольге, полосе, листе, пластине, проволоке, прутке, стержне, трубах, а также готовых деталях нестандартных размеров, и нестандартные сорта.Широкий выбор размеров доступен на складе с доставкой в тот же или на следующий день. Если у Eagle Alloys нет на складе ваших точных требований, мы можем предложить конкурентоспособные цены в короткие сроки. Ниже приведены размеры большинства стандартных запасов EAC, доступных для немедленной отправки. Если вы не видите свой размер в списке ниже, обратитесь в нашу вежливую команду продаж, чтобы помочь вам.

| Наличие листов: | ||

| .003 ″ x 12 ″ x 36 ″ | , 0,020 ″ x 12 ″ x 36 ″ | .060 ″ x 12 ″ x 36 ″ |

| 0,005 ″ x 12 ″ x 36 ″ | 0,025 ″ x 12 ″ x 36 ″ | 0,070 ″ x 12 ″ x 36 ″ |

| 0,010 ″ x 12 ″ x 36 ″ | 0,030 ″ x 12 ″ x 36 ″ | 0,090 ″ x 12 ″ x 36 ″ |

| 0,012 ″ x 12 ″ x 36 ″ | 0,040 ″ x 12 ″ x 36 ″ | 0,100 ″ x 12 ″ x 36 ″ |

| 0,015 ″ x 12 ″ x 36 ″ | 0,050 ″ x 12 ″ x 36 ″ | .125 ″ x 12 ″ x 36 ″ |

| Пластина запаса: | ||

| .187 ″ x 12 ″ x 36 ″ | . 500 ″ x 12 ″ x 36 ″ | 1 ″ x 12 ″ x 36 ″ |

| . 250 ″ x 12 ″ x 36 ″ | . 625 ″ x 12 ″ x 36 ″ | 1,25 ″ x 12 ″ x 36 ″ |

| ,375 ″ x 12 ″ x 36 ″ | 0,750 ″ x 12 ″ x 36 ″ | |

| Шток штока: | ||

| 0,060 ″ x диаметр x правый / левый | 0,250 ″ x диаметр x правый / левый угол | 0,875 ″ x диаметр x правый / левый угол |

| 0,062 дюйма x диаметр x п / л | .3125 ″ x диаметр x правый / левый | 1,00 ″ x диаметр x правый / левый |

| 0,070 ″ x диаметр x п / л | 0,375 дюйма x диаметр x п / л | 1,250 дюйма x диаметр x п / л |

| 0,080 ″ x диаметр x правый / левый | .437 ″ x диаметр x правый / левый угол | 1,500 ″ x диаметр x правый / левый угол |

| .100 ″ x диаметр x правый / левый | .500 ″ x диаметр x правый / левый угол | 1,750 ″ x диаметр x правый / левый угол |

| .125 ″ x диаметр x п / л | .625 ″ x диаметр x правый / левый | 2.000 ″ x диаметр x правый / левый |

| 0,1875 дюйма x диаметр x правый / левый угол | 0,750 дюйма x диаметр x правый / левый угол | 2,250 дюйма x диаметр x правый / левый угол |

| 2,500 ″ x диаметр x п / л | ||

| Склад проволоки: | ||

| .002 ″ диаметр x рулон | .006 ″ диаметр x рулон | 0,030 ″ диаметр x рулон |

| Диаметр 0,03 дюйма x бухта | диаметр 0,010 дюйма x катушка | .035 ″ диаметр x бухта |

| Диаметр 0,04 дюйма x катушка | Диаметр 0,020 дюйма x катушка | Диаметр 0,040 дюйма x катушка |

| Диаметр 0,05 ″ x рулон | 0,025 ″ диаметр x рулон | 0,050 ″ диаметр x рулон |

| Трубки: | ||

| .125 дюймов x 0,015 дюйма стены x 36 дюймов | .312 дюймов od x 0,030 дюйма стены x 36 дюймов | .750 дюймов od x 0,050 дюйма стены x 36 дюймов |

| Внешний диаметр 0,18 дюйма x длина стенки 0,020 дюйма x длина 36 дюймов | .375 дюймов x 0,025 дюйма стены x 36 дюймов | 1,00 дюйма x 0,050 дюйма стены x 36 дюймов в длину |

| 0,250 дюйма x 0,020 дюйма стены x 36 дюймов | 0,500 дюйма x 0,030 дюйма стены x 36 дюймов | |

Молибден Технические характеристики

ASTM-B-B-386, ASTM-B-387, ASTM-F-289

* ПРИМЕЧАНИЕ: Eagle Alloys поставляет только материал DRC Conflict Free . Молибден EAC соответствует стандарту DFARS , поскольку молибден не указан в качестве специального металла и, следовательно, не попадает под действие положения о стране.

Типичные области применения молибдена

Тигли, испарительные лодки, компоненты силовых установок, рентгеновская трубка, осветительная промышленность, электроды для плавления стекла, высокотемпературные печи, мишени для распыления, радиаторы, нагревательные элементы, электроды, мешалки, диафрагмы, опорные элементы, оправки, экраны, поддоны для спекания , нити, обмотки печей, оболочки термопар, носовые конусы, сопла, наконечники жиклеров, контакты, паяльные приспособления, расточные оправки, инструменты, экраны теплового излучения, катоды, а также детали самолетов и ракет, а также применения в ядерной энергетике, где решающее значение имеет устойчивость к высоким температурам.

Формы молибдена в наличии

Фольга, полоса, лист, пластина, проволока, стержень, пруток, трубки, готовые детали, нестандартные размеры

Возможности Eagle Alloys Corporation

Лист / пластина из молибдена: 0,001 дюйма Толщина до 3 дюймов Толщина x 24 дюйма, максимальная ширина x 120 дюймов, максимальная длина

Молибденовая проволока / пруток / круглый стержень: Диаметр 0,0007 дюймов до 8 дюймов x 20 футов макс. Длина

Молибденовая трубка: 0,125-20 дюймов OD x 0.012-1,2 дюйма стены x 20 футов макс.

* Нестандартные размеры по запросу

Что такое молибден?

Молибден очень твердый, но более мягкий и пластичный, чем вольфрам. Молибден имеет высокий модуль упругости, и только вольфрам и тантал имеют более высокие температуры плавления. Молибден используется для легирования многих специальных сталей. Некоторые другие распространенные применения молибдена — это электроды, печи, ядерная энергия, детали ракет и самолетов. Молибден — тугоплавкий металл, который обычно используется в качестве жаропрочного, коррозионно-стойкого металла, который может выдерживать высокие нагрузки в высоких температурных диапазонах без значительного размягчения или расширения.Молибден имеет температуру плавления 2623 ° C.

Молибден используется из-за его чрезвычайно высокой температуры плавления и относительной гибкости. В сочетании со сталью и другими металлами связка придает материалу высокую устойчивость к экстремальным температурам и химической коррозии. Это свойство очень полезно при работе с энергетическими установками, реактивными химикатами, высокоинтенсивными двигателями, нитями, промышленными формами и многим другим. Eagle Alloys Corporation предлагает вам широкий выбор форм и размеров, чтобы вы могли выбрать идеальный материал для ваших приложений.

Свойства молибдена

Запросить цитату

Список запасов молибдена

Хром-молибденовая сталь | Хром-молибден

Brown McFarlane специализируется на пластинах из хром-молибдена

- Предназначен в первую очередь для использования в производстве технологического оборудования, предназначенного для работы при повышенных температурах.

- Хром-молибден — это наиболее распространенное название этой группы, но используются и другие названия, включая хромосплав, кроаллой и хром-молибден (произносится как «кро-мо»).

Хромомолибденовые пластины.

Существует множество изделий из хромомолибденовой стали, каждая из которых имеет очень разные химические и механические свойства, но их часто объединяют в одну категорию.

Хромомолибденовые пластины от Brown McFarlane производятся в соответствии со следующими стандартами стали:

ASME SA387, ASTM A387, EN10028-2.

Что делают хром и молибден со сталью?

Добавление к стали сплавов хрома и молибдена дает характеристики, которые особенно желательны для агрегатов, работающих при высоких температурах.Оба сплава улучшают жаропрочность, молибден улучшает сопротивление ползучести при высоких температурах, оба улучшают прокаливаемость, а также имеют дополнительные преимущества в виде износостойкости, коррозионной стойкости и ударопрочности. В то же время сплав хрома и молибдена относительно легко изготовить.

Brown McFarlane and Chrome Moly Plate.

Ассортимент продукции Brown McFarlane можно приобрести в нашем сервисном центре в Великобритании в Сток-он-Трент. Стальной лист не только доступен на складе, но и может быть разрезан по размеру и форме в соответствии с вашими производственными и проектными требованиями, и все работы регулируются нашими независимо аккредитованными и регулярно проверяемыми системами качества в соответствии с ISO 9001.

Наши листы поступают от производителей стали высочайшего качества в мире, и, как и все наши поставщики, эти производители прошли проверку и оценку нашей командой по закупкам.

Обширные партнерские отношения Brown McFarlane со многими ведущими европейскими производителями стального листа дают нам возможность поставлять нашим клиентам изделия нестандартных размеров или изделия нестандартных размеров непосредственно со сталелитейного завода.