Протяжка гаек колес автомобиля • МОЙМЕХАНИК.РФ

Что это за услуга?

Протяжка гаек колес – одна из обязательных процедур при прохождении техобслуживания авто. Её рекомендуется проводить для поддержания колес в безукоризненном состоянии, предупреждая их самопроизвольного отхождения от базы. Каждое колесо, совместно со ступицей и тормозным диском, представляет собой единый сбалансированный узел. Его крепление может стать слабее по различным причинам, при этом самая частая – недостаточный момент затягивания крепежных гаек. Как результат: обрыв шпилек, появление отверстий на дисках, деформация гайки. Но слишком большое усилие тоже может принести неприятности: диск и шпильки могут повредиться и привести к потере колеса при движении. Если выполнены рекомендации производителя и гайки закручены правильно, то они не открутятся. Но время от времени их все же следует подтягивать.

Если говорить о новом авто, то здесь следует учитывать, что слой краски, между гайкой и диском, постепенно разрушается и тем самым ослабляется затяжка.

Имейте ввиду

Со времени усилие резьба на крепежных гайках изнашивается, не пытайтесь её как-либо отремонтировать. Такая гайка подлежит обязательной замене.

Наши рекомендации

Крепежные гайки и болты обычно протягивают моментом в 10-11 кг/см, если в «Руководстве по эксплуатации» авто не указаны другие цифр. Обращайте на это внимание, чтобы избежать повреждения колеса.

Протяжка гаек крепления колес

Схема крепления колес

Как правильно подтянуть гайки на колесах

Насколько это важно

Частота выполнения протяжки крепежных гаек индивидуальна, зависит от различных факторов: условий эксплуатации авто, материала дисков, состояния дорог, систем и узлов машины. Эту процедуру обязательно проходить через некоторое время после замены резины.

Эту процедуру обязательно проходить через некоторое время после замены резины.

Перечень основных работ

- Необходимо провести по кругу затяжку всех гаек до их надежного контакта с диском колеса.

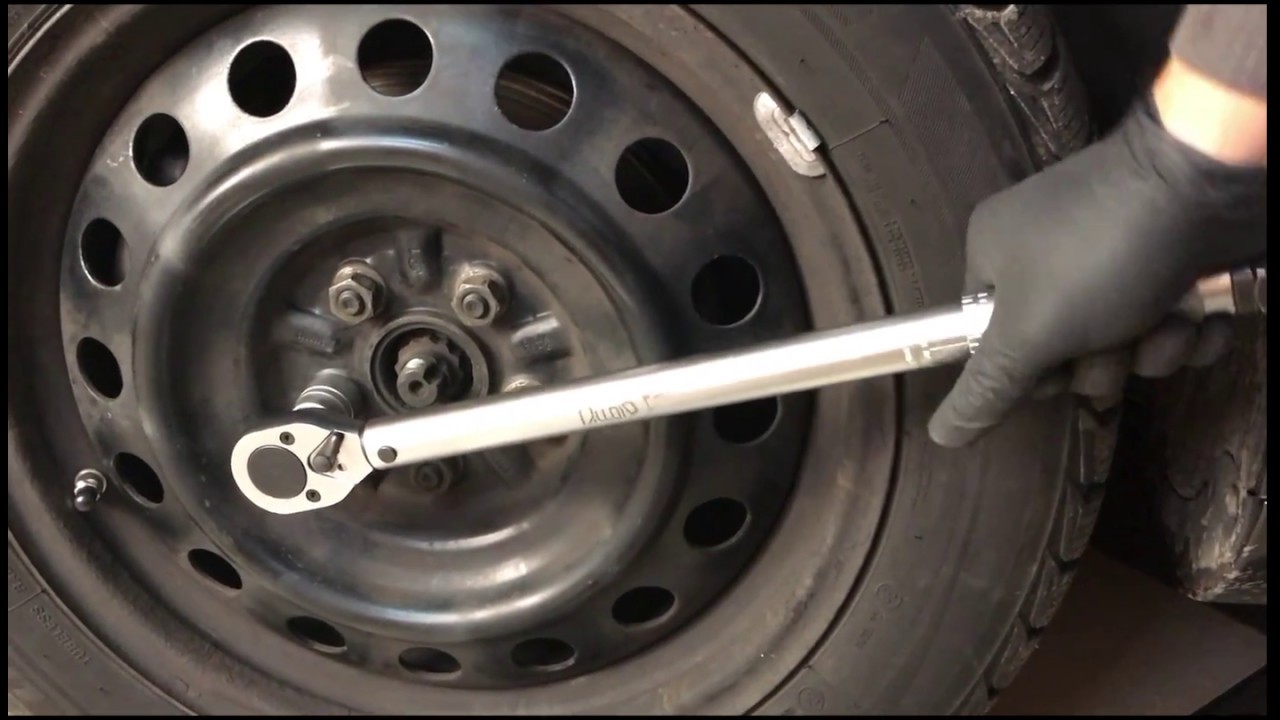

- Затянуть гайки с помощью динамометрического ключа.

Как правильно затягивать колесные болты: инструкция, порядок, список инструментов

Затяжка болтов на колесах автомобиля — простой процесс, на первый взгляд. На самом же деле он предполагает наличие у выполняющего работы специалиста определенных знаний. Дело в том, что если недостаточно закрутить болты, велик риск того, что они просто разболтаются со временем, а это может привести к возникновению аварийной ситуации на дороге. Если же приложить излишние усилия при затяжке колесных болтов, можно сорвать резьбу, что чревато серьезными проблемами. В рамках данной статьи рассмотрим, как правильно затягивать колесные болты.

Оглавление: 1. Что нужно, чтобы правильно затянуть колесные болты 2.В каком порядке правильно затягивать колесные болты

Что нужно, чтобы правильно затянуть колесные болты

В инструкции по эксплуатации автомобиля производители указывают базовые правила, как правильно затягивать болты на колесах. Важно с ними ознакомиться, поскольку момент затяжки колесных дисков может отличаться, в зависимости от модели автомобиля. Самостоятельно выбирать данный момент не рекомендуется, как и ориентировать на советы из интернета.

Обратите внимание: Момент затяжки колесных болтов может отличаться даже на автомобилях одной модели, но с разными двигателями.

Чтобы затянуть колесные болты с требуемым моментом, потребуется обзавестись динамометрическим ключом. Это инструмент, который позволяет выставить необходимый момент затяжки болтов. Выставив на нем необходимое усилие, можно не беспокоиться, что затянуто колесо будет сильнее. Когда нужный момент затяжки будет достигнут, ключ начнет проворачиваться.

Также в качестве инструмента для затяжки колесных болтов можно использовать пневмогайковерт. Это специальный инструмент, который часто можно встретить на станциях технического обслуживания. Он также имеет функцию регулировки момента затяжки болтов.

Это специальный инструмент, который часто можно встретить на станциях технического обслуживания. Он также имеет функцию регулировки момента затяжки болтов.

Выполнять затяжку болтов “на глаз” крайне опасно. Если недостаточно затянуть передние колеса, во время движения будет ощущаться серьезное “подрагивание” рулевого колеса, вплоть до биения. Если же слабо затянуть колеса на задней оси, это может привести также к биениям, повышенном износу шин, износу рулевых тяг, разрушению подшипников, деформации диска и массе прочих проблем.

В каком порядке правильно затягивать колесные болты

В зависимости от автомобиля, количество болтов на колесе может отличаться. Чаще всего используется 4, 5 или 6 болтов для крепления колеса. Чтобы колеса надежно были зафиксированы с необходимым моментом, нужно придерживаться следующих схем затяжки болтов, в зависимости от их количества:

- 4 болта: 1-3-4-2.

- 5 болтов: 1-4-2-5-3.

- 6 болтов: 1-4-5-2-3-6.

Сам процесс затяжки колесных болтов выполняется следующим образом:

- Первым делом требуется надеть колесо на выступ центральной части ступицы и поставить направляющие шпильки напротив соответствующих отверстий;

- Далее закрутите вручную болты достаточно крепко, чтобы колесо не соскочило;

- После этого возьмите инструмент с выставленным моментом и затягивайте колеса в правильном порядке;

- Опустите автомобиль на землю с прикрученным колесом, после чего еще раз убедитесь, что болты затянуты достаточно.

Убедившись, что колеса надежно зафиксированы, можно начинать движение на автомобиле.

Загрузка…Чтобы колеса не оторвались – Основные средства

Крепление колес

Крепление колес ослабляется по многим причинам, но самая распространенная – неправильный момент закручивания гаек крепления. Обрыв шпилек в результате слабой затяжки гаек встречается часто. По той же причине нередко разбивает отверстия на дисках, деформирует гайки и шпильки. «Перекручивать» также не рекомендуется: при закручивании с большей, чем надо, силой диск и шпильки можно повредить, и при движении колесо оторвется от транспортного средства. Если закрутить гайку с рекомендованным крутящим моментом (который в общем случае зависит от размера гайки), она не открутится. Но периодически все же следует проверять надежность затяжки и подтягивать гайки крепления колес.

«Перекручивать» также не рекомендуется: при закручивании с большей, чем надо, силой диск и шпильки можно повредить, и при движении колесо оторвется от транспортного средства. Если закрутить гайку с рекомендованным крутящим моментом (который в общем случае зависит от размера гайки), она не открутится. Но периодически все же следует проверять надежность затяжки и подтягивать гайки крепления колес.

Силы, удерживающие вместе диск колеса и ступицу, создаются силой трения в резьбе гайки на шпильке и силой трения гайки о колесный диск. Прежде чем гайки крепления колеса будут надежно закреплены, их придется подтянуть несколько раз, особенно на новых колесах, у которых слой краски в местах контакта гаек и диска, разрушаясь, дополнительно ослабляет силы трения. На новом грузовике затяжку гаек следует проверять через первые 50…70 и 100…150 км пробега, а затем при каждом регулярном техобслуживании, периодичность которого зависит от условий эксплуатации: это может быть через 15 тыс. км, а может и всего через 3 тыс. км.

км.

Крепление колес прицепов следует подтягивать чаще, чем колес тягача, поскольку при движении прицеп кидает из стороны в сторону и на его колеса действуют боковые силы, которые «разбалтывают», ослабляют крепление колес.

Современные колеса крепятся коническими (более старая конструкция) или фланцевыми гайками. Преимущества крепления фланцевыми гайками в том, что у отверстий крепления отсутствует фаска и, следовательно, исключается такой дефект, как износ («разбивание») фаски. Кроме того, при одинаковом моменте закручивания усилие прижатия фланцевой гайки выше, чем конической. При креплении коническими гайками в случае несовпадения угла конуса гайки и фаски на диске (при использовании неоригинальной гайки) гайка может прочно застрять в отверстии и ее невозможно будет открутить. На фланцевые гайки рекомендуется наносить смазку между шестигранной частью и шайбой. При этом надо следить, чтобы смазка не попала на поверхность шайбы, прижимающейся к диску, и не ослабила силу трения.

Также сила прижатия гайки уменьшается под действием вибрации или если поверхность, к которой прижата гайка, покрыта ржавчиной. Но и приржавевшую гайку не открутишь, а колесный диск никакой силой с места не сдвинешь, и иногда приходится разогревать приржавевшие гайки сваркой или даже обрезать шпильки сваркой. Поэтому с коррозией следует бороться и для того, чтобы иметь возможность заменить колесо.

Коррозия не только ослабляет силу закручивания гаек крепления колес. В процессе коррозии на поверхности диска возникают щербины и впадины, уменьшая тем самым эффективную толщину детали и ослабляя ее. Мельчайший дефект поверхности становится концентратором напряжений. Со временем из щербин развиваются трещины. Обычно в программу регулярного технического обслуживания колес входит очистка от ржавчины и покраска колесных дисков.

Динамометрический ключ измеряет сопротивление вращению гайки. Если шпилька новая, а на резьбе есть небольшие заусенцы, сопротивление закручиванию будет несколько выше расчетного. После того как гайка будет откручена, во второй раз момент закручивания по «чистой» резьбе будет уже меньше, чем в первый раз.

Подкрашивая колесные диски, надо следить, чтобы краска не попала на резьбу шпилек, потому что при закручивании гаек краска создаст дополнительное сопротивление, показания динамометрического ключа будут некорректными и усилие затяжки будет недостаточным. Слой краски на поверхности диска, контактирующей с гайкой, не должен превышать 0,1 мм.

Большое количество ржавчины на резьбе шпильки или гайки также создает дополнительное сопротивление и приводит к неправильному моменту затяжки. Эту проблему иногда помогают решить несколько капель масла, нанесенные на корродировавший участок резьбы. Однако наносить масло следует очень аккуратно – если оно попадет на посадочное место гайки на диске, сила трения ослабнет, показания динамометрического ключа при закручивании будут неправильными и возрастет риск самоотворачивания гайки. Это относится прежде всего к колесам, которые крепятся на шпильках коническими гайками. Впрочем, многие водители не дожидаются, когда на резьбе появится коррозия, а всегда при закручивании конических колесных гаек аккуратно наносят на резьбу консистентную смазку так, чтобы она не попала на коническую часть гайки и в отверстия в диске.

В результате люфта и ударов при движении машины поверхность гайки, прилегающая к диску, может быть повреждена. Повреждаются также диски и шпильки, причем шпильки может оборвать, а диск нередко раскалывается.

Убедившись, что крепление колес в порядке, можно перейти к проверке колесных подшипников и шаровых опор.

Быстрая проверка люфта колеса вручную

Понятно, что вручную проверить люфт можно только на сравнительно небольшом колесе.

Следует поддомкратить одно колесо (лучше начать с переднего) и покачать его за верхний-нижний края, проверяя наличие люфта в шкворне или подшипниках. Для определения величины люфта можно воспользоваться индикатором. Большинство производителей указывают допустимую величину люфта верхней части колеса грузовиков и прицепов в вертикальной плоскости 0,25…0,50 мм. Обычно опытный механик может оценить величину люфта, не пользуясь приборами, «на ощупь», покачивая колесо руками.

Во время покачивания колеса следите за тормозным цилиндром – если он движется вместе с колесом, это верный признак люфта в поворотном шкворне. Если колесо движется само по себе, то скорее всего люфт в подшипнике.

Если колесо движется само по себе, то скорее всего люфт в подшипнике.

Кроме того, следует проверить люфт колеса в горизонтальной плоскости, покачав его за переднюю-заднюю часть (взяться руками в положении «3 и 9 часов» на циферблате). Движение свидетельствует о люфте в шаровых опорах рулевых тяг. (Но это только при отсутствии люфта в подшипниках ступицы колеса.) Приступая к этой проверке, следует помнить два правила: нельзя смазывать проверяемые узлы перед проверкой, потому что консистентная смазка заполнит зазоры и вы не выявите люфта. И второе: если температура воздуха ниже –5 °С, консистентная смазка загустевает, и вы также не выявите люфт.

Подшипники ступиц

В процессе эксплуатации машины все подшипники изнашиваются и рано или поздно выходят из строя. Если вовремя не заменить изношенный подшипник, он может разрушиться в движении, что очень опасно.

Чтобы подшипники не выходили из строя раньше времени, их надо регулярно смазывать и регулировать. Периодичность смазки определяется заводом – изготовителем машины. Периодичность регулировки, как правило, совпадает с периодичностью смазки. Но при регулировке следует помнить, что небольшой люфт в роликовых конических подшипниках (величина указана выше) не только не вреден, но даже желателен. Допустимо даже, если люфт превышает на 20…50% рекомендуемое значение. Гораздо хуже, если люфта вообще нет либо регулировочная гайка ступичных подшипников затянута слишком сильно – это может привести к перегреву и последующему разрушению подшипников.

Периодичность регулировки, как правило, совпадает с периодичностью смазки. Но при регулировке следует помнить, что небольшой люфт в роликовых конических подшипниках (величина указана выше) не только не вреден, но даже желателен. Допустимо даже, если люфт превышает на 20…50% рекомендуемое значение. Гораздо хуже, если люфта вообще нет либо регулировочная гайка ступичных подшипников затянута слишком сильно – это может привести к перегреву и последующему разрушению подшипников.

Если подшипники ступиц предельно изношены, это почти всегда можно определить по звуку при их вращении. Практически всегда изношенный подшипник перед разрушением шумит при работе значительно больше, чем подшипник исправный. Шум изношенных ступичных подшипников обычно похож на глухое шуршание. Опытный механик всегда определит по звуку, в нормальном ли состоянии подшипник.

Если при движении со стороны ступиц колес появился подозрительный звук, но точно определить его причины и происхождение не удается, надо проделать следующее: поддомкратить колеса, находящиеся на одной оси, и по очереди вращать каждое из них. Если одно колесо при вращении шумит значительно больше другого, высока вероятность того, что скоро на нем подшипники ступицы придут в полную негодность.

Если одно колесо при вращении шумит значительно больше другого, высока вероятность того, что скоро на нем подшипники ступицы придут в полную негодность.

Шины

Покрышка, пожалуй, самая дорогая и при этом быстроизнашивающаяся часть колеса. Разрыв покрышки в движении очень опасен. Поэтому необходимо всегда содержать шины в исправном состоянии, своевременно ремонтировать и обслуживать.

Обслуживание шин в основном сводится к регулярной проверке и доведению до нормы давления воздуха в них. Следует поддерживать давление воздуха в шине, рекомендованное заводом-изготовителем, однако при этом надо учитывать, что для продления срока службы покрышки ее лучше перекачать, чем недокачать. Небольшое превышение давления воздуха, как правило, не приводит к неприятным последствиям, зато пониженное давление значительно сокращает срок службы шины. Однако значительное превышение давления снижает устойчивость и проходимость любой колесной машины, поэтому давление, рекомендованное производителем, – оптимальный вариант.

На долговечность шин управляемых колес значительно влияют углы их установки, поэтому схождение-развал управляемых колес следует проверять регулярно. Многие производители автомобилей рекомендуют проверять и регулировать углы установки управляемых колес через каждые 5000 км. При неправильной регулировке протектор может износиться очень быстро – за несколько сотен километров.

Полезные советы

Водитель обязан проверять состояние колес перед началом работы и после окончания смены.

• Проверьте то, что можно заметить невооруженным глазом: нет ли перекосов, биения, несоосности; достаточное ли давление в шинах; не трется ли колесо о другие детали машины – раму, крыло. Обращайте внимание на признаки неравномерного износа на протекторе или боковинах, «пузыри» вследствие разрыва нитей корда и другие дефекты. Не установлены ли в пару разные шины, все ли колпачки вентилей на месте.

• Обратите внимание на все случаи подтекания масла и топлива – эти жидкости могут повредить шины.

• Проверьте, не погнуты и не имеют ли иных повреждений диски, нет ли следов проворачивания шины относительно диска.

• Все оси и колеса должны быть расположены (вращаться) в правильных плоскостях, ходы подвески также должны совершаться в правильных плоскостях. Отклонения могут стать причиной пробуксовки и проскальзывания шин, что, конечно, сокращает срок их службы, создает дополнительно сопротивление качению и вызывает увеличение расхода топлива.

• Удалите все предметы, застрявшие в протекторе и между сдвоенными шинами.

• Осмотрите шины, имеющие порезы или иные дефекты. На внедорожных шинах часто бывают повреждения, но далеко не всегда они опасны и ухудшают ее рабочие характеристики. Если же повреждение действительно серьезное, шину следует заменить или отремонтировать. Обратитесь к квалифицированным специалистам, которые могут определить, возможно ли отремонтировать или следует заменить поврежденную шину. Отверстий от гвоздей можно заделать сколько угодно. Порезов должно быть не более двух. Допускается отверстие в зоне рисунка протектора не более 10 мм длиной. Возможности ремонта в наиболее нагруженных зонах боковин также ограничены.

Допускается отверстие в зоне рисунка протектора не более 10 мм длиной. Возможности ремонта в наиболее нагруженных зонах боковин также ограничены.

• Запрещается применять сварку или иным образом нагревать диски вблизи смонтированной шины. Следует обязательно снимать шины перед тем, как производить ремонт диска, связанный с нагревом.

• Прежде чем снимать обод внутреннего или наружного колеса, следует выпустить воздух из обеих сдвоенных шин.

• Запрещается поднимать шины краном, закрепив крюк изнутри за боковину. Используйте плоские ременные стропы, которые должны охватывать шину с наружной стороны.

• Не устанавливайте на управляемые оси поврежденные шины и диски.

• Заменять шины следует заблаговременно. Эксплуатировать шины до тех пор, пока глубина канавок не достигнет предельной величины, невыгодно. Рекомендуется оставить примерно 5 мм рисунка до предельной глубины, чтобы шину можно было восстановить методом наварки.

• Хранить шины следует в прохладном сухом помещении, защищая от воздействия прямого солнечного света, в вертикальном положении, а не складывая стопками.

Нельзя затягивать колёса пневмоинструментом шиномонтаж АВК. Профессиональный шиномонтаж АВК в Ступине и Кашире.

Почему нельзя затягивать колёсные гайки и болты, пневмоинструментом!

Затяжка колесного крепежа имеет огромное значение в эксплуатации автомобиля и его безаварийности на дороге.

Что же происходит при затяжке болтов пневмогайковертом? Под большим давлением и с высокой скоростью затягивается один болт, и, независимо от того, правильно ли он «сел» в болтовое отверстие диска и правильно ли «встали» другие отверстия по отношению к шпилькам (резьбовым отверстиям) ступицы. После этого, все остальные болты уже вынужденно затягиваются исходя из положения, которое заняло колесо относительно ступицы при затяжке первого болта.

Последствия пневматической затяжки болтов могут быть следующие: если колесо село на ступицу неправильно, это означает, что неправильно «сели» в отверстия на диске и конусные основания болтов или гаек. А это, в свою очередь, означает, что в движении автомобиля столкнутся две силы: либо бьющее колесо разобьет подшипник, либо колесо сместится и встанет на место (зависит от реального момента затяжки болтов). В первом случае последствия ясны, а во втором, когда болты встанут на место, окажется, что они… недотянуты! Ну а дальше вибрация колеса и центробежная сила неизбежно сделают свое дело – болты (гайки) рано или поздно открутятся. Хорошо, если Вы успеете это заметить…

Безусловно, существует высокая вероятность того, что колесо сразу правильно «сядет» на ступицу (особенно если диаметр центровочного отверстия диска точно соответствует диаметру ступицы), но существует также и вероятность неправильной установки колеса, чего не случится при правильной ручной затяжке болтов.

Главный минус при затягивании гаек с помощью пневмопистолета, это большое усилие затяжки колёсных гаек, что вызывает деформацию резьбы как на гайках так и на болтах и шпильках. При такой затяжке многократно превышается то усилие, которое установлено заводом изготовителем автомобиля. При следующем снятии колёс, большая вероятность облома колёсной шпильки или болта.

Затягивание гаек по правилам, то есть вручную, не спеша, по принципу звездочки и в несколько этапов, обеспечивает максимально точную центровку болтовых отверстий диска на конусных основаниях гаек, и, соответственно, максимально точную центровку диска на ступице автомобиля. Перед затягиванием проверьте, что бы места соприкосновения диска и ступицы не имели никаких загрязнений.

При затягивании гаек вручную избегайте чрезмерной или недостаточной затяжки болтов. Например, когда рычаг ключа достаточно большой, то даже небольшим усилием можно сорвать резьбу на крепёжном болте. Если же крепёжные гайки на колесе будут затянуты с недостаточным усилием, то они могут самопроизвольно раскрутиться, а езду с открученными гайками на колесе безопасной назвать никак нельзя. Даже если колесо не отвалится на полном ходу, то при езде с недокрученными гайками посадочное место на диске будет безнадёжно разбито, и исправить эту ситуацию можно лишь покупкой нового диска. Для избежания вышеперечисленных ситуаций и для точной регулировки силы затяжки колёсных гаек лучше всего использовать динамометрический ключ, который позволяет точно устанавливать момент затяжки гайки/болта. Мы используем в шиномонтаже «АВК» профессиональные динамометрические ключи а усилие затяжки колёсных болтов и гаек, производим согласно заводских рекомендаций конкретного автомобиля, для этого во всех шиномонтажах АВК имеется в доступном месте таблица с этими данными, где каждый может ознакомиться с рекомендациями конкретно для своего автомобиля.

Не забывайте, что после смены колес по истечении 500 км пробега следует еще раз проверить затяжку гаек. Про то как правильно устанавливать и затягивать колесо, Вы можете прочитать здесь.

Протяжка крепежных болтов колеса, обработка спецсредствами

Протяжка крепежных болтов колеса

Данная операция входит в обязательную программу технического обслуживания транспортного средства. Всем прекрасно известно, что любой автомобиль должен находиться в исправном состоянии, от этого зависит безопасность водителя и пассажиров.

Любая поломка может привести к серьезной беде. Особенно важно проводить регулярный осмотр колес. От их состояния зависит степень сцепления с покрытием, они должны иметь давление, соответствующее рекомендованным нормам.

Для каких целей нужна протяжка крепежных болтов колеса? Такая процедура поддерживает колеса автомобиля в идеальном состоянии. Требуется для того, чтобы предотвратить отхождение колес от основной базы.

Единый узел сбалансированного типа состоит из колеса, ступицы и тормозного диска. Крепление должно быть надежным, но со временем оно становится более слабым. Основной причиной становится недостаточная затяжка болтов крепления.

В результате проявляются следующие недостатки:

1.Происходит обрывание шпилек.

2.На дисках образуются отверстия.

3.Начинается деформация гаек.

Недостаточно опытные мастера боятся ошибиться с тем фактом, что затяжка будет недостаточной. Они прилагают чрезмерно большое усилие, что также может привести к опасности. При этом происходит повреждение диска и шпильки, что при движении может привести к потере самого колеса.

Услуги по протяжке крепежных болтов колеса

Для замены или ремонта колес рекомендуется обращаться к опытным специалистам. При затяжке всего узла они применяют динамометры, что позволяет правильно закрутить болты. Во время движения такие колеса не открутятся.

Однако, при движении накапливается пыль и грязь, она оседает на внутренней и внешней части колеса. Следовательно, требуется периодическая протяжка крепежных болтов колеса. Наши специалисты готовы выполнить процедуру круглосуточно.

Новое оборудование позволяет оказывать услуги по протяжке крепежных болтов колеса быстро и качественно. Мы обеспечим вашу безопасность на дорогах. Звоните, мы всегда готовы оказать консультацию, связанную с техническим обслуживанием вашего транспортного средства.

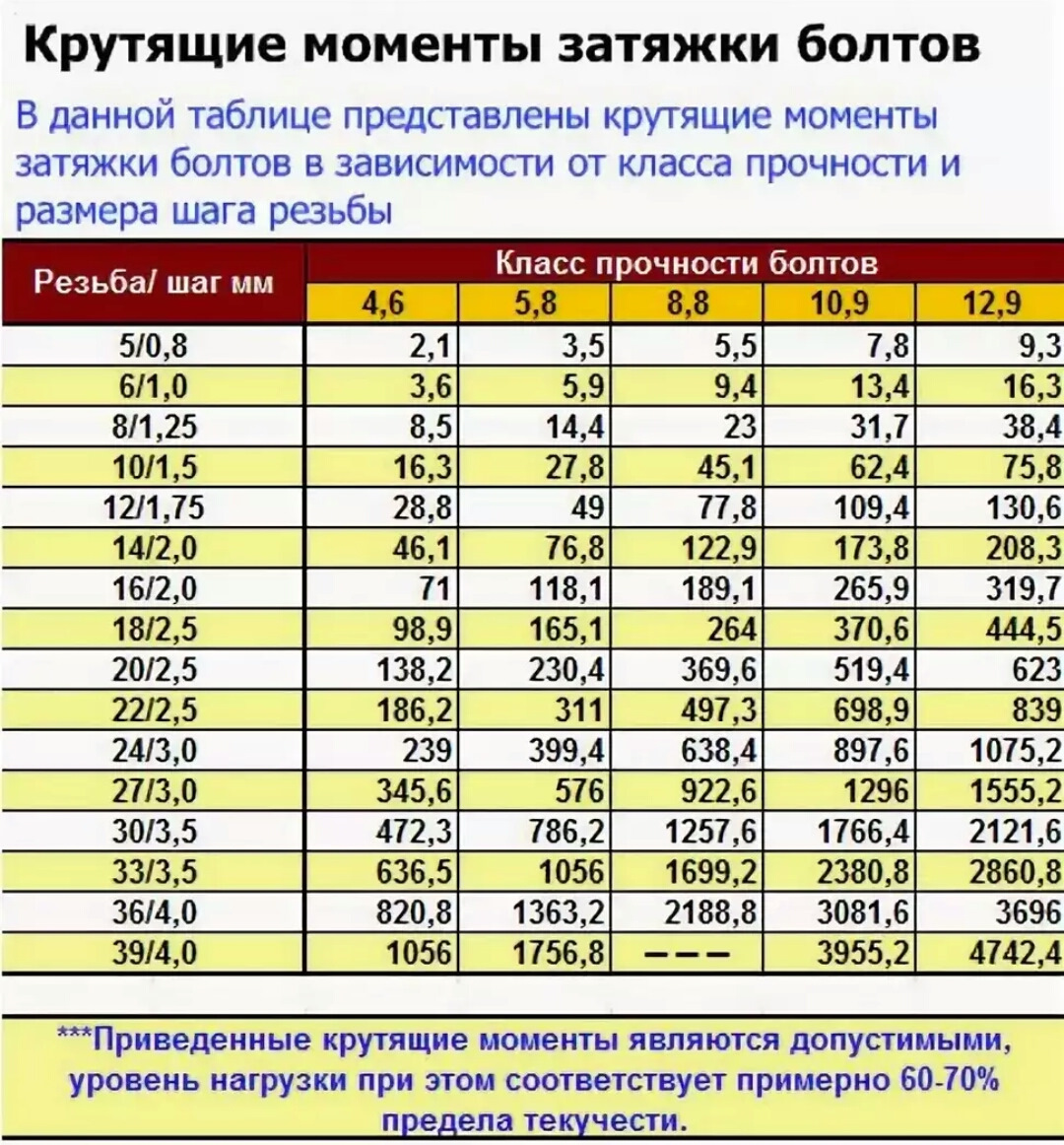

Протяжка колес динамометрическим ключом

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов, измеряемое в Ньютон-метрах (НМ). Момент затяжки колесных болтов автомобиля можно узнать из нижеприведенной таблицы.

Динамометрический ключ достаточно интересный и крайне полезный инструмент с фиксированным моментом затяжки. Он используется при проектировании строительных конструкций и объектов, где предполагается монтаж и демонтаж, для затяжки резьбовых соединений. Зачастую динамометрическим ключом удобно пользоваться при установке колес, он предотвращает повреждение головки болта или резьбы, а так же способствует надежному креплению колес, что необходимо для быстрого и надежного процесса. Этот инструмент отличается от обычных гаечных встроенным динамометром.

Применение динамометрического ключа

В последнее время на литые алюминиевые диски часто устанавливаются облегченные колесные гайки. Как не крути, но это достаточно мягкий металл, поэтому во избежание повреждений затяжка должна быть верно рассчитанной. Каждый производитель имеет свой момент затяжки, то есть усилие, которое следует приложить, чтобы не сорвать резьбу, но хорошо затянуть гайки колес. Динамометрическим ключом удобно и просто затягивать болтовые соединения. В технической литературе определенный момент обозначается Н*м, например, гайка, затянутая с моментом 10 Ньютон, который приложен к плечу длиной 1 метр (10 Н*м). Чтобы избежать спонтанного отворачивания, затяжка соединения должна быть надежной. Однако, следует делать это аккуратно, чтобы не сорвать резьбу и не деформировать поверхность.

Разновидности динамометрических ключей

В настоящее время ассортимент инструментов весьма широк. Автовладелец может выбрать, каким динамометрическим ключом ему удобнее пользоваться. В зависимости от операций, которые необходимо провести, подбирается нужный инструмент (20-360 Н*м). Погрешность любительского ключа, как правило, составляет около 5 %, для профессиональных — не превышает 1-3 %. Известны несколько разновидностей:

- стрелочные, на рукоятке имеется шкала с делениями. Ключи просты по конструкции и относятся к дешевой категории инструментов. Однако, не стоит надеяться на надежность и точность показаний, которые могут отличаться от реальных в пределах ± 10 %. А также визуализация показаний допускает некую погрешность.

- щелчковые или передельные, относящиеся к специализированному инструменту. В конструкцию входит муфта передельного момента, срабатывающие, если затяжка превысила заданный параметр.

- электронные, имеющие цифровую шкалу и расширенные функции. Звуковое оповещение проводится при достижении необходимого значения.

Последовательность выполнения действий по затяжке

В конструкции каждого инструмента имеются свои особенности. Хотя определенный порядок действий использования распространяется на любое устройство и состоит из следующих этапов:

- повернуть стопорную гайку по часовой стрелке и разблокировать рукоятку;

- поставить ручку к требуемой отметке и установить подходящую силу нажатия;

- начать заворачивать гайки и болты.

Например, для установления усилия на 56 Н*м требуется выполнить следующие действия:

- сопоставить деление 0 с отметкой 50 Н*м;

- установить ручку до нужной отметки;

- зафиксировать на 56 Н*м.

Стопорную гайку необходимо поворачивать по часовой стрелке и зафиксировать. Затяжка ключом проводится до характерного звукового сигнала.

Правила работы с ключом

Работать динамометрическим ключом довольно просто. Однако, при не квалифицированном использовании можно повредить инструмент. Чтобы исключить поломку, необходимо придерживаться нескольких правил. Итак, затяжка производится следующим образом:

- запрещается делать дозатяжку после щелчка, особенно при низком крутящем моменте;

- после долгого простоя инструмента для равномерного распределения смазки необходимо начинать работу с низкого уровня крутящего момента;

- запрещается поворачивать рукоятку в положении, когда стопорная гайка затянута;

- при очищении нельзя применять очистители, чтобы не повредить заводскую смазку;

- хранить ключи необходимо с низким значением крутящего момента;

- нельзя опускать и поднимать рукоятку ниже и выше допустимого значения.

Работа динамометрическим ключом помогает точно рассчитать прикладываемое усилие. Хотя важно учитывать факт, что затяжка подразумевает возникновение между крепежными элементами силы трения, следовательно, указанный параметр напрямую от нее зависит.

Как правильно работать с динамометрическим ключом

Чтобы не повредить инструмент, затяжка не должна проводиться после щелчка. Кроме того, нельзя бросать, стучать, отворачивать крепежные соединения или разбирать, следует оберегать от влаги. Продление срока службы эксплуатации возможно при бережном обращении с динамометрическим ключом. В момент затяжки требуется выдержать крутящий момент, то есть прилагаемое усилие, который зависит от трения на опорной поверхности гайки и в резьбе. Поскольку показатели значения силы трения значительно колеблются, болты также могут нагружаться по-разному, хотя затяжка производилась с одинаковым крутящим моментом. Чтобы правильно пользоваться динамометрическим ключом, необходимо:

- определить из технической документации оптимальный момент затяжки.

- проконтролировать калибровку ключа. Следует учитывать, что иногда шкала выражается в разных единицах измерения.

- отрегулировать ключ, поставив требуемый момент затяжки и зафиксировать на инструменте на нужной отметке. Если потребуется, нужно перевести момент затяжки в нужную систему измерения. При указании производителем диапазона, а не конкретного показания, можно использовать промежуточное число. Например, при указанном диапазоне от 8 до 11 Н*м можно выбрать число 9. Удобно пользоваться динамометрическим ключом с функцией фиксации, что позволяет не волноваться о случайном изменении заданного положения.

- установить элементы крепления в соответствующее положение и наживить их. Безусловно, все соединения должны быть чистыми и сухими, если не говорится о смазке элементов крепежа. При необходимости производитель укажет необходимость использования контрящего состава.

- затянуть элементы соединения в установленной последовательности до нужного момента. Как правило, вначале затягиваются элементы крепления с большим диаметром резьбы.

- проверить, как была выполнена затяжка.

- снять фиксацию и убрать настройки. Инструмент нельзя оставлять в фиксированном положении.

Некоторые производители для дотягивания болтов указывают значения в градусах. Как правило, это значение применяется после определенного значения затяжки. В подобных случаях можно воспользоваться угломером или присоединить к гнезду колесо с градусами.

С какой последовательностью производить затяжку

Устройство сразу с несколькими крепежными элементами требует особого обращения, в противном случае возможна деформация поверхности. Следовательно, необходимо затянуть все гайки равномерно. Этого особенно следует придерживаться в соединениях, которые с высокими нагрузками сжатия, в частности, блок цилиндров. Некоторые производители указывают требуемую последовательность. При отсутствии подобной информации затяжку гаек динамометрическим ключом необходимо осуществлять от центра крест-накрест. Сначала болты затягиваются вручную, а потом используют инструмент до получения показателя момента затяжки. Следовательно, обеспечивается надежная и равномерная фиксация устройства и предотвращается деформация поверхности. Важные соединения, как правило, затягиваются динамометрическим ключом в несколько этапов.

Динамометри́ческий ключ — гаечный ключ со встроенным динамометром.

Назначение динамометрических ключей

Правила работы с динамометрическими ключами

Думаю, что многие знают о том, что большинство ответственных резьбовых соединений на автомобиле Лада Калина должны соответствовать определенному моменту затяжки. То есть, каждый такой болт или гайка должны затягиваться с определенной силой. Это нужно для того, чтобы:

- Не свернуть резьбу, как это довольно часто получается в практике отечественных автовладельцев. А то многие привыкли тянуть со всей силы, не задумываясь о последствиях. Я, кстати, тоже иногда тянул с такой силой крепления некоторых узлов и деталей, что приходилось нередко менять болты с гайками из-за свернутой резьбы.

- Во-вторых, для того, чтобы соединение было закручено достаточно жестко и не возникало самопроизвольного откручивания.

До недавнего времени необходимость в моментах затяжки для меня отсутствовала, но после эти данные стали для меня актуальными. Надеюсь, что и многим другим владельцам Калины они тоже будут полезны. Таблицу недавно нашел на просторах Интернета, да и во многих руководствах она есть, но чтобы не отправлять своих постоянных читателей на другой ресурс, решил все же выложить ее здесь. Думаю, что лишней эта информация никак не будет.

Как видите сами, перечень очень большой и кто-бы мог подумать, что даже для болтов колеса есть строго определенный момент силы и по правилам нужно использовать динамометрический ключ. Но теперь даже ради интереса, пройдусь по основным элементам своей Калины и проверю, насколько все соединения соответствуют данным, представленным в приведенных таблицах.

Что касается болтов головки блока цилиндров, то ее затяжка осуществляется в 4 этапа. Ниже приведен порядок действий более подробно:

- Затягиваем болты с моментом 20-25 Н*м

- Еще раз крутим каждый до 70-85 Н*м

- Тянем все болты на 90 градусов

- Последний прием — окончательно закручиваем еще на 90 градусов

Порядок и схему протяжки всех 10 болтов описывать здесь не буду. Все сделаю чуть позже, когда буду описывать процедуру по снятию и установке ГБЦ на своей Калине. Надеюсь, что в течение лета подготовлю данный материал и тогда уже все распишу все деталях и с подробными фотографиями ремонта.

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Единицы измерения

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Рассмотрим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

Почему открутилось колесо? | remont-diskov.ru

Водители со стажем наверняка припомнят из своей автомобильной жизни случаи, когда вдруг ни с того ни с сего — открутилось колесо. Из-за чего это происходит и как может возникнуть такая ситуация?

Конечно, подавляющее большинство водителей сразу винят шиномонтажников, которые, по их мнению, не затянули колеса. Однако это далеко не всегда так и причин самопроизвольного отворачивания колес может быть достаточно много. Например, как могло открутиться колесо, затянутое динамометрическим ключом моментом, регламентированным заводом производителем автомобиля? Неисправный ключ? Нет, ключ проверен, момент затяжки совпадает с эталонной динамометрической головкой. Но, почему, даже в этом случае, колеса иногда откручиваются?

Рассмотрим возможные причины возникновения такой ситуации:

- Колесо открутилось сразу после шиномонтажных работ. Автомобиль нигде не простаивал, все случилось в движении в постоянном присутствии водителя.

- Вы видели, как шиномонтажник по правилам затянул все колеса, но одно из них открутилось на ходу.

- Вы сами затягивали все болты (гайки), но через определенное время некоторые болты были утеряны.

- Колесо открутилось спустя несколько дней, а то и недель после шиномонтажных работ.

- Все четыре колеса открутились через несколько десятков километров после их установки.

Из всех перечисленных примеров лишь пятый можно условно отнести к вине шиномонтажного центра. В этом случае, действительно, монтажник забыл затянуть крепеж на стоящем автомобиле. Скорей всего он его наживил навесу и не дотянул после опускания автомобиля.

Если вы уверены, что все колеса были затянуты корректно, но одно колесо открутилось по ходу движения через несколько десятков километров, то причина не в плохом сервисе, а в «уставшей» резьбе шпильки/гайки/болта. Причины возникновения такой ситуации могут быть следующие:

- Использован крепеж ненадлежащего качества. Такое бывает, если вы используете болты/гайки неизвестного производителя. Этим грешат китайские производители крепежа, выдерживающие 2-3 нормированных затяжки. После последующих затяжек резьба тянется и не может обеспечить надежность силового соединения. Такой крепеж быстро отпускается при движении с частыми манёврами, разгонами и торможениями.

- Вам затягивали болты/гайки с помощью пневмогайковерта. Использование пневмогайковертов при затягивании болтов категорически неприемлемо. После такой затяжки вы либо не сможете открутить с помощью штатного баллонного ключа гайку, либо она открутится сама через 2-3 сезонной установки шин. Мы не раз сталкивались с невозможностью легко открутить гайку или болт после сервиса, использовавшего пневмогайковерт. Причина — затяжка была завершена в момент срыва резьбы. Клиент узнает об этом только в момент отворачивания болтов/гаек. При этом болт мог быть вырван на ходу во время поворота или объезда препятствия. Если были перетянуты все болты, значит, колесо может просто отпасть во время движения.

- Угол конуса крепежа не соответствует углу конуса в отверстии диска! Так бывает, если оригинальными болтами/гайками хотят затянуть неоригинальные колесные диски и наоборот.

- Диски затянуты короткими болтами. Обычная ситуация, когда водитель хочет сэкономить и не покупает удлиненные болты при установке неоригинальных легкосплавных дисков с большей толщиной тела привалочной плоскости. Т.е. оригинальные болты оказываются просто короткими и лишь прихватывают диск на 3-4 нитки.

- Неверный подбор крепежа по всем параметрам для новых дисков.

- Иногда водители ездят без одной или двух гаек, или кто-то сорвал шпильку и не спешит ее менять. В это время оставшийся крепеж испытывает повышенные нагрузки, поэтому может «потянуться» и начать отворачиваться в любой момент.

- Разбитые отверстия в дисках, не способные обеспечить полный контакт крепежа по конусу / сфере. Это бывает, если водитель некоторое время ехал под стук открученного диска, добивая его в движении.

После перечисления данных причин можно сделать вывод, что только качественные детали крепления колес могут исключить возможность их самостоятельного откручивания. Необходимо всегда следить за их состоянием и соответствием типу используемых дисков. Кроме этого, никогда не затягивайте диски пневмоинструментом. Если же гайки открутились через несколько дней или недель, то причины могут быть следующие:

- Водитель забыл, что открутившееся колесо ремонтировалось на другом сервисе.

- Открученное колесо – это следствие попытки неудавшегося воровства.

- Вы оставляли машину на сервисе, где могли снять колеса, а вы об этом даже не знали. В этом случае, затруднительно определить затянули ли их правильным моментом. Кстати, на официальных сервисных станциях часто для затяжки дисков не используется специализированный инструмент, а прикручивание колес поручают стажерам. Например, во многих авто для того, чтобы заменить лампочку в противотуманной фаре нужно снять колесо и добраться до специального лючка в подкрылке. Делает эту операцию электрик. Поверьте, не каждый электрик как следует затянет колесо после своей работы.

- Резьбу шпильки / болта потянули на сервисе при ремонтных работах. Эта проблема, как писали выше, проявится не сразу.

- Есть автомобили, которые требуют регламентной замены шпилек / болтов раз в несколько лет, но об этом клиента не информируют на сервисе либо по халатности, либо по собственному незнанию.

- Если владелец авто покупал авто б/у, то он реально не знает физическое состояние крепежа. Хотя визуально все может быть в полном порядке.

- Если легкосплавный диск ставится впервые, то следует убедиться в том, что конус в отверстиях не окрашен, так как лакокрасочное покрытие обязательно дает усадку и ослабляет силу затяжки. При установке новых или вновь окрашенных дисков сделайте контрольную затяжку 2-3 раза через каждые 20-30 км.

- Следите за состоянием ступицы. Если она покрылась ржавчиной за зиму, то ставить на нее легкосплавный диск без скрупулезной очистки привалочной поверхности нельзя. Диск может не сразу сесть и чуть позже в движении обязательно выбьет ржавчину, появится биение — крепеж ослабнет и начнет отворачиваться.

В центрах РЛД соблюдается целый ряд процедур в целях исключения подобных случаев:

- Для финишной затяжки крепежа колес используем только динамометрический ключ.

- Проводим осмотр крепежа. В случае подозрений (потянута резьба, короткий болт, глубокая коррозия, разбитый конус и т.д.) — рекомендуем клиенту заменить его на новый.

- Во избежание спорных ситуаций, на сервисных участках используется постоянное видеонаблюдение с сохранением записей в архив.

Что такое протяжка, заточка / заточка инструмента и определение процесса

Определение протяжки

Для протяжки используется высококачественный многозубый инструмент, режущие зубья которого расположены один за другим на одну толщину стружки. Движение подачи заменяется шахматным расположением режущих зубьев. Последние зубья протяжного инструмента имеют желаемый профиль на заготовке. Геометрия профиля, его форма, а также размеры и допуски профилей, созданных во время обработки, предопределены в заготовке.

Только регулярное обслуживание путем переточки и покрытия инструмента обеспечивает постоянную воспроизводимость.

Протяжка шлифовальная

Используемые материалы предъявляют высокие требования к станку и шлифовальным кругам. Используются такие материалы, как HSS и вольфрам. Станки в сочетании со шлифовальными кругами должны гарантировать высокую точность профиля, хорошую стабильность размеров и высокое качество поверхности готового продукта. Шлифовальные станки также должны соответствовать следующим требованиям:

- Геометрическое разнообразие

- Короткое время переналадки благодаря высокой гибкости

- Гибкое технологическое программное обеспечение со стратегиями измерения, учитывающими поведение инструмента

Станки должны обеспечивать геометрическую точность и требуемое качество шлифования как при новом производстве, так и при переточке, потому что только эти факторы определяют возможности процесса и экономическую эффективность в течение всего срока службы протяжного инструмента.Оснащенный поворотным шпинделем, можно затачивать кольцевые и витые канавки. Станок также должен иметь возможность выполнять шлифование профилей по спирали, углу закрутки и рельефной шлифовке. Камеры для стружки и профиль могут изготавливаться как глубоким, так и маятниковым шлифованием. Заточка режущих кромок без заусенцев также влияет на срок службы протяжных инструментов. Образование заусенцев всегда свидетельствует о термической деградации структуры поверхности режущих кромок.

Определение протяжки по Merriam-Webster

\ ˈBrōch \ 1 : брошь на лацкане ее лацкана была красивая пряжка2 : любой из различных острых или конических инструментов, приспособлений или деталей, таких как

а : вертел для запекания мяса б : Инструмент для выпуска бочекc : режущий инструмент для удаления материала с металла или пластика для придания формы внешней поверхности или отверстию.

протянул; протяжка; протяжки

переходный глагол

1а : проколоть (что-то, например бочку), чтобы извлечь содержимое также : открывается впервые

б : , чтобы вскрыть или проникнуть в (шахту, магазины и т. Д.).)

3а : , чтобы впервые стало известно

б : , чтобы открыть (тему) для обсуждения хорошее время, чтобы затронуть тему

протянул; протяжка; протяжки

Основы ротационной протяжки

В процессе ротационной протяжки заготовки обрабатываются специальным инструментом для резки некруглых форм, включая шлицы, шпоночные пазы и многоугольники.Процесс работает, потому что головка протяжного держателя смещена от центральной линии хвостовика на угол в 1 градус. Эта ориентация создает эффект сдвига по краям разрезаемой формы — по существу, только часть формы разрезается в любой момент времени — что значительно снижает величину давления резания, необходимого для формирования желаемого элемента.

Держатель вращающейся протяжки имеет шпиндель, который вращается независимо от остальной части держателя. Таким образом, при вращательной протяжке на токарном или винторезном станке, когда стационарный протяжной инструмент встречается с вращающейся частью, он начинает вращаться с той же скоростью, что и деталь.

Инструмент по-разному действует на фрезерном или роторном передаточном станке, где вращающийся протяжка и держатель подаются к неподвижной части. Когда протяжной инструмент встретится с деталью, он перестанет вращаться.

Материалы, охлаждающая жидкость и покрытия

Для большинства применений лучшим материалом для изготовления протяжек является быстрорежущая сталь M2, которая, как правило, является наиболее экономичной и устойчивой к сколам. Однако для обработки более твердых материалов, таких как нержавеющая или закаленная сталь или экзотические материалы, протяжка должна быть сделана из T15 из-за его лучшей износостойкости по сравнению с M2.

Если возможно, протяжка должна выполняться с использованием СОЖ на масляной основе, что обеспечит большую смазывающую способность процесса протяжки и может продлить срок службы инструмента в 2–3 раза. Если масло не подходит, допустима высококонцентрированная водорастворимая охлаждающая жидкость. Использование 100% синтетического материала не рекомендуется, так как это приведет к снижению стойкости инструмента.

Для большинства распространенных материалов покрытие TiN помогает при протяжке. Если необходимо использовать 100-процентную синтетическую охлаждающую жидкость, следует также использовать покрытие TiN, так как оно частично компенсирует потерю смазывающей способности.

TiCN поможет при обработке алюминия, чугуна или латуни. TiAlN рекомендуется для протяжки 1144 или никеля. Alcrona или AlTiN лучше всего подходят для обработки Inconel, титана и нержавеющей стали, такой как 416 или 17-4.

Скорости и подачи

Подшипники на небольших держателях протяжных инструментов (протяжки хвостовика 8 мм) рассчитаны на работу со скоростью до 3400 об / мин. Подшипники на больших держателях протяжных инструментов (протяжки хвостовика 1/2 дюйма и 3/4 дюйма) рассчитаны на работу со скоростью от 800 до 1200 об / мин.В таблице 1 показаны рекомендуемые диапазоны скорости подачи для обычных шестигранных и квадратных протяжек.

| Размер по плоскости | Шестигранник (IPR) | Квадрат (IPR) |

|---|---|---|

| 1/8 « | 0,001 «/ 0,002» | 0,001 «/ 0,002» |

| 1/4 « | 0,002 дюйма / 0,004 дюйма | 0,002 дюйма / 0,004 дюйма |

| 3/8 « | 0,003 дюйма / 0,005 дюйма | 0.003 «/ 0,005» |

| 1/2 « | 0,004 дюйма / 0,006 дюйма | 0,003 дюйма / 0,005 дюйма |

| 5/8 « | 0,005 дюйма / 0,007 дюйма | 0,004 дюйма / 0,006 дюйма |

| 3/4 « | 0,005 дюйма / 0,006 дюйма | 0,004 дюйма / 0,006 дюйма |

| 7/8 « | 0,004 дюйма / 0,005 дюйма | 0,002 дюйма / 0,004 дюйма |

| 1 « | 0,002 дюйма / 0,004 дюйма | 0,001 «/ 0,003» |

Центрирование протяжки

Центрирование внутренней или внешней протяжки — простой процесс.Во-первых, необходимо измерить диаметр протяжки (OD) протяжки для внутренней протяжки или поперечный размер протяжки или внутренний диаметр протяжки для внешней протяжки. Затем протяжку можно установить в держатель, а держатель — в станок.

Внутренние протяжки расположены на их хвостовике и удерживаются на месте установочным винтом, зажатым в выемке для свистка.

Затем для внутренней протяжки следует просверлить отверстие, которое на 0,001 дюйма больше поперечного размера, и развернуть его в куске лома.Для внешней протяжки конец стержня должен быть повернут на 0,001 дюйма меньше, чем размер в поперечном направлении.

Наружные протяжки расположены на их внешнем фланце и удерживаются на месте крышкой шпинделя и ведущим штифтом.

Затем следует ослабить два винта с головкой под ключ на держателях так, чтобы корпус отделялся от хвостовика примерно на 3/16 дюйма. Протяжную головку следует вручную переместить на 0,030 дюйма от конца отверстия / стержня, а затем протяжку продвинуть в отверстие или через конец стержня.Затем револьверную головку перемещают к отверстию до тех пор, пока протяжная головка не перестанет отделяться от хвостовика.

Наконец, следует затянуть два винта с головкой под ключ, убедившись, что протяжка и шпиндель все еще могут свободно вращаться. Этот метод центрирует протяжку с точностью до 0,002 дюйма биения. Это приемлемо для большинства применений, поскольку протяжка обычно следует за высверленным начальным отверстием. Однако, если требуется более жесткий допуск, можно использовать индикатор и центрирующий штифт.

Подготовка детали

Для шестигранных и квадратных протяжек стандарт ANSI допускает удаление 20 процентов плоской поверхности (рис. 1) стартовым сверлом. Быстрая формула для расчета начального сверла на основе этой спецификации: 1,0066 × A / F (по плоскому размеру) для протяжек с шестигранной головкой и 1,0198 × A / F для квадратов.

Рис. 1. Для протяжек с шестигранной и квадратной протяжкой стандарт ANSI допускает удаление 20 процентов плоской поверхности с помощью стартового сверла.

Если спецификации печати позволяют, отверстие следует просверлить до 33-процентной контрольной отметки, что снизит силу резания, необходимую для протяжки. Формула для расчета начального сверла на основе этой спецификации: 1,0184 × A / F для протяжек с шестигранной головкой и 1,0541 × A / F для квадратов.

В начале отверстия также должна быть зенковка под углом 90 градусов, которая больше диаметра протяжки (OD). Эта зенковка абсолютно необходима, поэтому, если печать не позволяет этого, деталь можно сделать длиннее, чтобы зенковка могла быть снята после процесса протяжки.

Также можно добавить выемку на дне отверстия — опять же, больше, чем поперечная точка. Эта функция не является обязательной, но она поможет удалить стружку из отверстия, не возвращаясь для сверления после процесса протяжки.

Для внешних форм нет стандартов типа ANSI. Однако внешний диаметр стержня должен быть повернут ниже точки поперечного сечения или на внешний диаметр неполигональной протяжки. Этот шаг снизит необходимое давление резания за счет создания нескольких стружек.

В начале вытягиваемого элемента следует добавить фаску под углом 90 градусов, которая меньше, чем ID вытягиваемого элемента. Опять же, с этим можно бороться позже, если это недопустимо для печати. Поворот дополнительной выемки меньше внутреннего диаметра на конце протяженного элемента также поможет удалить стружку с заготовки.

Протяжной инструмент

У каждого протяжного инструмента есть несколько общих функций. Во-первых, у каждого протяжного инструмента есть угол уклона.Эта деталь отшлифована или обрезана так, чтобы она была немного больше, чем наклон держателя на 1 градус, чтобы обеспечить зазор на случай, если станок или инструмент не будет точно по центру.

У каждого протяжного инструмента также есть угол наклона. Эта функция создает более острую режущую кромку на торце протяжки и может варьироваться от протяжки к протяжке для разных материалов.

Внутренние протяжки расположены на их хвостовике и удерживаются на месте установочным винтом, зажатым в выемке для свистка. Наружные протяжки расположены на их внешнем фланце и удерживаются на месте крышкой шпинделя и ведущим штифтом.

Другие элементы, такие как поперечные отверстия или плоские поверхности, можно выровнять с протяжкой. В горизонтальных приложениях для выравнивания элементов можно использовать держатель протяжки с приводом. В вертикальном исполнении на невращающуюся часть шпинделя инструмента можно установить специальное приспособление, которое останавливает вращение протяжного шпинделя.

Поиск и устранение неисправностей

Протяжка растачивает: Иногда в более мягких материалах, таких как алюминий, протяжка не может захватить материал и, следовательно, не вращается с той же скоростью, что и материал.Эта ситуация может вызвать растачивание детали. В таких случаях подшипники в держателе можно ослабить для уменьшения сопротивления. Если возможно, от 0,005 дюйма до 0,010 дюйма можно протянуть деталь с остановленным шпинделем, и тогда заготовка или держатель могут начать вращение. Увеличение скорости подачи до минимума 0,004 ipr может также помочь получить желаемую форму.

Форма протяжки закручивается по спирали: «Спираль» по длине реза происходит, когда протяжка и рабочий шпиндель не совмещены.В идеальном мире протяжка должна приводиться в движение передним краем отверстия. Однако из-за угла наклона протяжки небольшое пространство может привести к проскальзыванию протяжки, особенно при длинных резках. Есть несколько способов исправить этот эффект:

- Если машина достаточно жесткая, угол уклона можно отшлифовать точно до 1 градуса, а не чуть больше.

- Если вращать шпиндель вперед и назад на протяжении всего пропила, то получится чередование спиралей, что обеспечит более прямое отверстие.

- В некоторых тонкостенных приложениях вращение шпинделя в направлении, противоположном просверленному начальному отверстию, может предотвратить образование спирали.

- Держатель протяжки с приводом полностью исключает закручивание.

Недостаточная мощность: Протяжка шпоночных пазов может создать проблемы для машин с меньшей мощностью. Шпоночный паз шириной более 1/8 дюйма является одной из самых сложных форм для протяжки, поскольку большая стружка удаляется без использования начального отверстия.Если шпоночный паз не может быть предварительно просверлен или фрезерован, так что протяжка вынимает только углы, лучший способ протяжки детали — на станке, который можно индексировать. Протяжка должна быть установлена непосредственно в цангу в револьверной головке (не в поворотном держателе), а затем шпиндель станка заблокирован. Затем форма может быть «высечена» путем индексации в шпоночной канавке с шагом от 0,005 дюйма до 0,010 дюйма. Этот процесс будет дешевле со стандартной квадратной протяжкой с поперечным размером, равным ширине шпоночной канавки, чем со специальной протяжкой под шпоночную канавку.

Полезное решение

Ротационная протяжка — это относительно простой и экономичный способ точной обработки многоугольных форм по внутреннему или внешнему диаметру деталей. При правильной подготовке, знании соответствующих подач и скоростей, а также правильном выравнивании сложные формы, такие как шлицы, шестигранники, зубцы и другие формы, могут быть быстро обработаны на токарном или фрезерном станке с ЧПУ, ручном станке или винтовой машине.

Искусство и наука протяжки

Протяжка — одна из самых производительных и точных операций по резке металла, выполняемых сегодня.Это также один из самых недооцененных.

Протяжка похожа на строгание или формование, поскольку протяжной инструмент подносит к заготовке острую режущую кромку и перемещается по ней, удаляя заданное количество материала. Что в первую очередь отличает протяжку от других операций по резке металлов, так это используемый инструмент. Протяжка сочетает в себе черновую, получистовую и чистовую обработку зубьев на одной линии. Хотя существует множество вариантов, основным инструментом является осевой стержень с несколькими зубьями, стержень или пластина.

Сильные стороныBroaching заключаются в том, что он производит детали с высокой скоростью, удаляет большое количество материала, черновую и чистовую обработку за один проход и позволяет обрабатывать как сложные контуры, так и простые формы.

Еще одно преимущество протяжки — это экономичность. Хотя первоначальные затраты на инструмент обычно выше, чем при других операциях по резке металла, стоимость готовой детали ниже из-за высокой производительности, допускаемой протяжкой. В сочетании с автоматическим или полуавтоматическим оборудованием для перемещения запчастей можно нанимать неквалифицированных или полуквалифицированных операторов, что еще больше снижает эксплуатационные расходы.

Протяжкитакже позволяют выполнять неглубокие пропилы и выполнять чистовые операции, часто позволяя получить более гладкую поверхность, чем можно получить с помощью других процессов удаления металла. Некоторые протяжки имеют полировальные секции, которые придают практически любую желаемую отделку, тем самым устраняя необходимость в шлифовке. С точки зрения производительности, повторяемости, точности и качества поверхности протяжка превосходит фрезерование в любой одной плоскости заготовки.

Существует два основных типа протяжек: поверхностная (внешняя) и внутренняя.Поверхностные протяжки режут снаружи заготовки, в то время как внутренние протяжки увеличивают или изменяют форму существующего отверстия.

Протяжки плоские

Самая простая протяжка — протяжка для плит, используемая для резки плоских поверхностей. Считается инструментом общего назначения, он скругляет концы деталей или обеспечивает контрольную поверхность для дополнительной протяжки или обработки.

При работе с твердыми поверхностями или съемом тяжелых материалов используются протяжки со свободным выходом (или «высечка»).У них есть наборы узких черновых зубьев, расположенных под определенным углом к центральной линии, и быстро удаляют материал. Зубья на всю ширину следуют за участком черновой обработки и выполняют получистовые и чистовые пропилы.

Протяжки для пазов позволяют вырезать пазы различной глубины и ширины. В операциях, требующих высокой производительности, протяжка пазов выполняется быстрее и экономичнее, чем фрезерование. Два или более паза можно вырезать одновременно с использованием подходящего инструмента и приспособлений. Стандартными протяжками легко прорезать прорези на концах или сторонах заготовки.Но это не тот случай, если прорезать прорезь по длине детали. Часто приходится иметь дело с более высокой интенсивностью съема материала, что требует применения более длинной протяжки.

Контурные протяжки позволяют вырезать вогнутые, выпуклые, кулачковые, фасонные и неровные поверхности с очень жесткими допусками. Протяжка этих поверхностей требует, чтобы они были параллельны и не создавали препятствий на пути протяжки.

Производители газотурбинных двигателей часто используют протяжки типа «ласточкин хвост» (или «сосна») для создания специальных форм в колесах компрессора, которые удерживают лопатки в дисках турбин.Этот вид протяжки обычно включает несколько проходов из-за большого количества снятого материала и сложных форм.

Протяжные протяжки обрабатывают прецизионные внешние формы, такие как эвольвентные прямозубые цилиндрические шестерни, шлицы, пазы и специальные зубья. Протяжка ванн позволяет выполнить задачу за один проход, что делает его экономичным и высокопроизводительным процессом. Он заменил зубофрезеровку и профилирование при производстве многих типов внешних зубчатых колес. Во время протяжки протяжки детали проталкиваются или вытягиваются через отверстие держателя протяжки.

Стредлевые протяжки включают в себя две отдельные пластинчатые протяжки для резки одинаковых (или идентичных) параллельных поверхностей на противоположных сторонах заготовки за один проход. Преимущество поперечной протяжки состоит в том, что она поддерживает более точное соотношение размеров между двумя сторонами, чем это было бы возможно при отдельных проходах.

Внутренние протяжки

Протяжка с круглым отверстием — самая простая из внутренних протяжек. Он производит детали с жесткими допусками и гладкую поверхность в высокопроизводительных приложениях.Протяжка с круглым отверстием имеет ряд зубцов, которые полностью охватывают инструмент. Каждый зуб прорезает весь свой внешний край. При протяжке пластичных материалов требуются протяжки с круглым отверстием со стружколомом. Они эффективно разрушают образующиеся волокнистые стружки, так что они сами выпадают из протяжки.

Помимо круглых отверстий можно выполнять отверстия различной формы. Внутренние протяжки вырезают квадратные, прямоугольные, восьмиугольные и шестиугольные отверстия, а также любые другие внутренние формы. Все, что требуется, — это правильное стартовое отверстие для вставки инструмента.

Одной из самых распространенных внутренних протяжек является протяжка под шпонку, которая напоминает протяжку с пазом. Приспособление, называемое «рогом», обычно поддерживает протяжку, размещая деталь в отверстии, где должна быть вырезана шпоночная канавка.

Для нарезки форм с внутренним зацеплением используется протяжка с внутренним зацеплением. Рисунок его зубьев постепенно «грызет» внутреннюю поверхность детали, создавая желаемый профиль зубчатого колеса. Для обеспечения точности и оптимальной обработки поверхности может потребоваться протяжка полной формы для чистовой обработки.

Для протяжки каналов ствола пистолета требуется протяжка нарезов. Этот специальный инструмент очень длинный, поэтому может проходить по всей длине ствола. У него относительно мало зубьев, так как канавки ствола имеют глубину всего несколько тысячных дюйма. Протяжной станок протягивает протяжку через отверстие, одновременно вращая его, создавая спиральный рисунок «нарезов».

В некоторых случаях протяжки шлицев средний диаметр должен быть точно концентричным с меньшим диаметром детали. Протяжка с концентричностью обеспечивает это, потому что она имеет чистовую секцию полной формы с чередующимися круглыми и шлицевыми зубьями, которые обрезают меньший диаметр и форму шлицев.

Нарезание шлицев на тонкостенных деталях — всегда проблема. В процессе эксплуатации стенки расширяются по мере прохождения протяжки, но затем «пружинят» обратно, оставляя неправильно нарезанные шлицы. Протяжка с перетяжкой решает эту проблему. Он имеет «зону дыхания» за передней режущей частью, которая предотвращает усадку детали. Передняя часть инструмента обрезает шлиц, а другая режущая часть на конце протяжки перерезает его с точными допусками.

Горизонтальные и вертикальные машины

Двумя наиболее важными факторами, которые следует учитывать при выборе протяжного станка, являются тип протяжки, необходимый для конкретного применения, и количество деталей, которые необходимо изготовить.Размер станка определяется длиной протяжки, силой, прикладываемой к инструменту, будь то протяжная операция вытягивания или вытягивания, а также доступной площадью пола.

Горизонтальные машины используются в основном для протяжки. Доступны односторонние (резка в одном направлении) и двухсторонние (резка в обоих направлениях) модели.

В автомобильной промышленности широко используются большие горизонтальные протяжные станки для удаления большого количества материала. Эти машины обрабатывают поверхности крупных деталей, таких как литые блоки цилиндров, головки цилиндров, коллекторы и подшипниковые узлы.С твердосплавными пластинами возможна скорость съема 1/4 дюйма или более.

Раньше большая часть протяжных станков выполнялась на горизонтальных станках, но сегодня они составляют лишь 10 процентов от всех закупленных протяжных станков. Вертикальные протяжные станки стали более популярными, потому что они занимают меньше места. Это важное соображение на предприятиях, где площадь пола очень важна.

Однако недостатком вертикальных машин является то, что они требуют более высокого потолка, чем горизонтальные модели.На заводах с низкими потолками по-прежнему используются горизонтальные машины, а также они находят применение в качестве специального низкопрофильного оборудования для линий передачи и малых тиражей.

Вертикальные станки обычно используются для протяжки поверхностей. Во время работы протяжной инструмент либо проходит над заготовкой, либо остается неподвижным, пока деталь движется.

Материалы заготовки

Практически любой металлический сплав поддается протяжке, включая мягкие материалы, такие как латунь, бронза и медь.Неметаллические материалы — графит, твердая резина, дерево, композиты и некоторые пластмассы — также могут быть успешно обработаны.

Свободно обрабатываемые материалы протягивать легче, чем прочные твердые. В сталях обрабатываемость тесно связана с твердостью. Стали с твердостью от Rc 10 до 30 являются отличными кандидатами для протяжки, а стали с твердостью от Rc от 16 до 24 имеют «идеальную» твердость. Обычно в сталях тверже, чем Rc 35, тупые протяжные зубы слишком быстро затупляются, что вызывает частую смену инструмента и переточку.Литые и ковкие чугуны позволяют снимать больше материала с одного зуба, чем сталь, равно как и латунь и бронза. Следует соблюдать осторожность при определении скорости съема материала. Слишком тяжелый разрез приведет к перегрузке протяжки.

Углы крюка протяжки варьируются от 0 градусов до 20 градусов +, в зависимости от пластичности заготовки. Для хрупких материалов, таких как чугун, требуется меньший угол зацепа, обычно от пяти до 10 градусов. Более мягкие сплавы алюминия и прокатной стали создают особые проблемы, потому что они могут прилипать к зубьям протяжки во время резки.Этим можно управлять с помощью правильной заточки, правильной смазочно-охлаждающей жидкости, регулировки скорости резания и изменения шага для каждого зуба и геометрии инструмента.

Приложения

Каждая операция протяжки отличается, но есть пять областей, в которых протяжка лучше всего: на параллельных нескольких поверхностях; когда нужна быстрая резка; автоматизированные операции; большие производственные партии; и прочные материалы. Приведенные ниже примеры типичных протяжек иллюстрируют универсальность протяжки.

Рисунок 1Рисунок 1 показывает форму наружной шестерни с протяжкой в горшке. 31 зуб с диаметром и глубиной резания 0,156 дюйма. Деталь используется в трансмиссии для фиксации дисков сцепления.

Рисунок 2Рисунок 2 показывает еще один пример протяжки электролизера на различных деталях трансмиссии. Каждая деталь была протянута с помощью протяжного станка с выталкиванием вверх, который загружает деталь под протяжные инструменты и проталкивает ее вверх через горшок. Все шлицы или зубья шестерни нарезаются одновременно по периферии.Деталь завершается за один проход по форме внешнего диаметра. Обычно на этой операции производится от 120 до 240 деталей в час.

Рисунок 3На рисунке 3 показана форма кулачка для пары деталей внешнего кольца в трансмиссии или приводных механизмах для производителя автомобилей. Опять же, эти детали были протянуты в горшке, так что все кулачковые формы собираются за одну операцию. Сложность протяжки этих типов форм заключается в присущей им режущей силе, которая имеет тенденцию поворачивать деталь во время протяжки.При правильной конструкции инструментов эта ситуация контролируется, и правильная форма протягивается на равном расстоянии вокруг детали.

Рисунок 4На рисунке 4 показаны детали, которые были протянуты изнутри для различных форм зубчатых колес. Обе части трансмиссии используются в автомобильной промышленности. Различные размеры внутренних зубчатых колес и эвольвентных шлицев широко используются в автомобильной промышленности.

Рассмотрение

Протяжка подходит не для всех ситуаций. Как и любая операция механической обработки, она имеет свои ограничения.Некоторые из них необходимо принять во внимание, прежде чем определять, подходит ли протяжка для определенного применения.

Первое, что нужно учитывать — это поверхность заготовки. Если протягиваемая поверхность не параллельна направлению движения заготовки или инструмента, протяжка может быть неуместной. Кроме того, если прохождение протяжки над заготовкой или сквозь нее затруднено, следует искать другой метод.

Во-вторых, сложные профилированные поверхности с изгибами в двух или более плоскостях не могут быть сформированы за один проход протяжки, за исключением протяжки зубьев косозубой шестерни.При винтовом протягивании протяжка и зубья шестерни равномерно вращаются относительно друг друга. Шестерня и протяжка должны вращаться под желаемым углом спирали, когда протяжка протягивается через деталь, чтобы добиться правильного соотношения.

Наконец, протяжная часть должна иметь достаточную прочность, чтобы противостоять силам, действующим на протяжку. Точно так же эти силы также требуют, чтобы машины и приспособления были жесткими. Детали с тонкими стенками или поперечным сечением могут оказаться слишком хрупкими для протяжки.Это верно и для узких пазов, потому что протяжные инструменты должны иметь очень тонкое поперечное сечение.

Протяжка не решит всех проблем, связанных с резкой металла. Но если этому подойдут конструкция детали и объем производства, протяжка может оказаться наиболее эффективным и наименее дорогостоящим способом производства деталей высшего качества.

Протяжки | Mitsubishi Heavy Industries Machine Tool Co., Ltd.

Протяжки делятся на две группы: внутренние протяжки для изготовления шлицевых отверстий, используемые для обработки автомобильных редукторов и станков, и поверхностные протяжки для обработки поверхности специальной формы. детали, используемые для обработки канавок турбинных лопаток электрогенератора и реактивного двигателя, а также различных промышленных машин.

Мы проектируем и производим множество видов оригинальных протяжек на основе нашего многолетнего опыта и ноу-хау, и уже поставили их многим клиентам.

Протяжка с постоянным усилием резания

Функция

Стабильная обработка с постоянным усилием резания черновых зубьев

Понижение настройки силы резания снизит нагрузку на имеющуюся машину и позволит использовать компактную машину более низкого ранга.

Увеличение настройки силы резания максимизирует производительность существующего станка, что приводит к уменьшению длины инструмента и сокращению времени обработки.

Пример

| Заготовка | DP24 / 48 |

|---|---|

| PA30 ° | |

| NT30 | |

| длина реза 23.5 мм | |

| S48C | |

| Протяжка | Эвольвентная шлицевая протяжка |

| Φ33 x L900 | |

| SKH51 |

Протяжка без заусенцев

Функция

Оригинальная конструкция режущих зубьев может свести к минимуму возникновение заусенцев.

Оригинальный сверхтвердый материал с отличными характеристиками шлифования обеспечивает длительную остроту режущей кромки.

Пример

| Заготовка | м2.0 |

|---|---|

| PA20 ° | |

| NT30 | |

| длина реза 18.1 мм | |

| SCM420 | |

| Протяжка | Эвольвентная шлицевая протяжка |

| Φ65 x L1350 мм |

Брошь еловая

Функция

Используя технологии и ноу-хау, накопленные в результате многолетнего опыта поддержки наших подразделений по производству самолетов и турбин, мы можем предоставлять высокоточную и высококачественную продукцию.

Высокая точность достигается благодаря оригинальной оптимизированной конструкции, основанной на нашем богатом опыте и передовых технологиях.

Длительный срок службы инструмента благодаря использованию высоколегированной порошковой быстрорежущей стали для обработки труднообрабатываемых материалов

Высокая надежность, обеспечиваемая специальной линией, оснащенной современным зубошлифовальным и заточным станком с ЧПУ

Схема и размер зубьев протяжки еловой

Паз обработанный протяжкой еловой

Схема и размер зуба протяжки типа «ласточкин хвост»

Паз, обработанный протяжкой в виде ласточкина хвоста

Обработка протяжкой

Обработка внутренней протяжкой

Внутренняя протяжка позволяет эффективно и с высокой точностью формировать внутреннюю поверхность заготовки определенной формы.

Обычно внутренняя протяжка вставляется в пилотное отверстие, которое проделывается на заготовке перед обработкой.

Различные типы отверстий могут быть созданы путем выбора оптимальной формы режущей кромки и метода резки (например, круглое отверстие, квадратное отверстие, многоугольное отверстие и различные виды шлицевых отверстий и конических отверстий)

Примеры результата обработки

Протяжка круглая

Шлицевой протяжной крючок

Зубчатая протяжка

Протяжка полигональная

Протяжка специальной формы

Протяжка специальной формы

Примеры результата обработки

Обработка протяжкой

Плоская протяжка позволяет эффективно и с высокой точностью формировать внешнюю поверхность заготовки определенной формы.

Черновая и чистовая обработка могут выполняться одновременно, что означает значительно более высокую производительность, чем фрезерование, шлифование и шлифование.

Он может обрабатывать различные формы (например, плоскую поверхность, контурную поверхность, различные виды канавок, вогнуто-выпуклую поверхность, шестерню, хвостовик лопатки турбины и канавку диска турбины), а их контур может быть простым, например, шпоночный паз или сложная, например, форма ели.

Примеры результата обработки

Примеры результата обработки

Способ резки

Примечание: полоса концентрического круга указывает порядок обработки.

Типы протяжек с круглыми зубьями

Цифры, такие как (1) и (2), указывают порядок обработки.

Твердость заготовки

Твердость обрабатываемой детали, подходящей для протяжки, обычно составляет от HB200 до 230 (HRC14 до 21).

Также широко используется до HB300 (HRC32). Слишком мягкая сталь может вызвать адгезию на стороне зуба или пазу, что приведет к низкому качеству отделки поверхности с разрывом или расслоением.Более твердая заготовка, чем HB300, может сократить срок службы протяжки.

Скорость резания