Карбон — характеристики углеполотна

Полотно определяет не только внешний вид получившегося карбона, но и его прочностные и технологические характеристики. От плетения и плотности углеполотна зависит и то, как легко и качественно можно выложить его в форме при заливке смолой.

Для получения оптимальной прочности, плотности и жесткости зачастую требуется послойное сочетание разных типов углеполотна. Чтобы лучше понимать эксплуатационные характеристики каждого вида плетения, попробуем пояснить, какими бывают самые популярные виды плетения полотна.

Виды плетений полотна

|

|

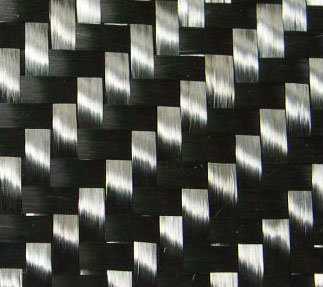

Полотно (Plane Weave, P) — cамый плотный вид плетения карбонового волокна, самый распространенный. Нити утка и основы переплетаются поочередно 1Х1. Высокая плотность позволяет избежать искажений фактуры, но в то же время такое плетение делает полотно менее пластичным.

|

|

|

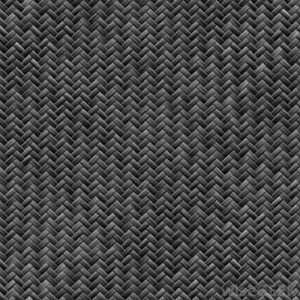

Елочка (Twill, T) — саржевое плетение 2Х2, наиболее универсальное полотно. Нити утка и основы переплетаются через две нити. Такое плетение прочнее, чем 1Х1, вопреки расхожему мнению. Тоже очень распространенный, универсальный тип плетения. Подходит для приобретения навыков работы с углеполотном. Ткань рыхлая и пластичная, что позволяет легко подтянуть ее в нужном направлении. Главное при этом не получить просветы и искажение фактуры. |

|

|

Разновидность елочки, которая используется весьма редко. Очень пластичная структура для нестандартных решений. |

|

|

Сатин (Satin WEAVE, R) — наименее плотное и самое пластичное полотно. Рыхлость полотну придают особенности плетения: каждая нить утка и основы проходит над несколькими нитями утка или основы. При работе с этим типом полотна необходим определенный уровень навыков.

|

|

|

Реже используется корзинное плетение — Leno, Basket Weave. Красивая фактура, но такое полотно сложно выложить без искажений рисунка. |

Схематически виды плетения карбонового полотна представлены на рисунке.

Правила выбора углеполотна

Выбор текстиля определяется назначением, способом использования углеволокна и способом получения углепластика. Его основными характеристиками являются:

- Плотность, масса на единицу площади г/м.кв,

- Линейная плотность, количество нитей на 1 см2 в каждом направлении,

- Число К, количество тысяч элементарных нитей углерода (цепочек) в одной нити. Наиболее распространено волокно с К3. Обычно К=6-12-24-48.

Для автотюнинга чаще всего используются полотна плотностью 150-600 г/м.куб с толщиной волокон 1-12К. А для велосипедных рам К3. Обратите внимание при выборе необходимых вам параметров на единицы измерения, на китайских сайтах — это не метрическая система!

Технические характеристики карбоновых волокон

Для углеродных волокон основными механическими характеристиками являются предел прочности на растяжение σв и предел прочности на единицу объема, а также модуль упругости, определяющий эластичность и способность работать на изгиб. Механические свойства сильно зависят от ориентации волокон, то есть они анизотропны, хотя в плетении Pane и Twill эффект анизотропии свойств проявляется меньше. Технические характеристики, как правило, приводятся для продольного направления.

Углеродные волокна обладают следующими механическими характеристиками по сравнению с армирующими металлическими, стекловолокном и полимерными волокнами.

|

Волокно (проволока) |

ρ, кг/ м³ |

Тпл, °C |

σB, МПа |

σB/ρ, МПа/кг*м-3 |

|

Алюминий |

2 687 |

660 |

620 |

2 300 |

|

Асбест |

2 493 |

|

1 380 |

5 500 |

|

Бериллий |

1 856 |

1 284 |

1 310 |

7 100 |

|

Карбид бериллия |

2 438 |

2 093 |

1 030 |

4 200 |

|

Углерод |

1 413 |

3 700 |

2 760 |

157 |

|

Стекло E |

2 548 |

1 316 |

3 450 |

136 |

|

Стекло S |

2 493 |

1 650 |

4 820 |

194 |

|

Графит |

1 496 |

3 650 |

2 760 |

184 |

|

Молибден |

0 166 |

2 610 |

1 380 |

14 |

|

Полиамид |

1 136 |

249 |

827 |

73 |

|

Полиэфир |

1 385 |

248 |

689 |

49 |

|

Сталь |

7 811 |

1 621 |

4 130 |

53 |

|

Титан |

4 709 |

1 668 |

1 930 |

41 |

|

Вольфрам |

19 252 |

3 410 |

4 270 |

22 |

Например, параметры углеродных волокон Toray из полиакрилата (PAN) c высокой прочностью на растяжение High Modulus Carbon Fiber.

|

Волокно (fiber) |

Модуль упругости (msi) |

Предел прочности (ksi) |

| M35J |

50 |

683 |

| M40J |

57 |

398 |

| M40J |

55 |

640 |

| M46J |

63 |

611 |

| M50J |

69 |

597 |

| M55J |

78 |

583 |

| M60J |

85 |

569 |

Существует взаимосвязь — чем выше предел прочности, тем ниже модуль упругости.

Что влияет на технические характеристики карбоновых композитов

При подборе материала очень важно найти оптимальный баланс между этими характеристиками, подбирая слои, направление волокна, метод плетения и плотность.

Механические свойства композитов определяются следующими параметрами:

- Тип карбонового волокна и смолы,

- Тип плетения, ориентация волокон,

- Соотношение волокон (т.е. плотность полотна) и смолы в композиции,

- Плотность, однородность, пористость и пр.

Ирина Файдюк

При копировании материалов не забывайте, что у каждого текста есть автор. Поэтому при добавлении материала на свой сайт не забывайте ставить индексируемую ссылку на первоисточник!!!

engitime.ru

Что такое углепластик (карбон)

Общие положения

Углепластик — это композиционный многослойный материал, представляющий собой полотно из углеродных волокон в оболочке из термореактивных полимерных (чаще эпоксидных) смол, Carbon-fiber-reinforced polymer .

Международное наименование Carbon — это углерод, из которого и получаются карбоновые волокна carbon fiber.

Но в настоящее время к карбонам относят все композитные материалы, в которых несущей основой являются углеродные волокна, а вот связующее сможет быть разным. То есть карбон и углепластик объединились в один термин, привнеся путаницу в головы потребителей.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов изготовления карбона его стоимость будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса.

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

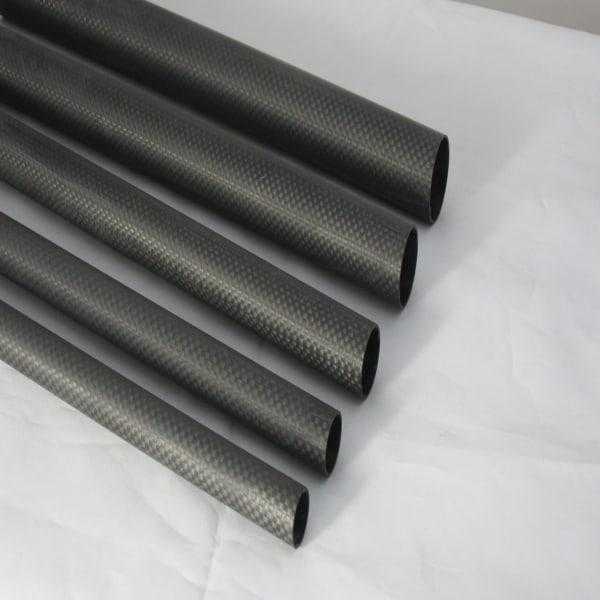

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и особенности карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и эпоксидных компаундов в качестве связующего.

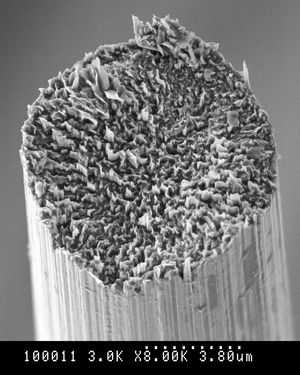

Армирующий элемент, общий для всех видов углепластика — углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность — от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть всравнительной таблице плотности, температуры плавления и прочностных характеристик.

Еще один элемент, используемый для армирования вместе с углеродными нитями — кевлар . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар—это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

Особенности технологии изготовления углеродного волокна

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Виды волокон карбона. Полотно

Волокна могут быть коротки

forma-odezhda.ru

Сталь против карбона (карбон) | Интернет-журнал о велосипедах

Если вы уверенно решили приобрести карбоновую раму, задумайтесь. Прежде чем так легко расставаться с большой суммой денег, подумайте, действительно ли карбон является именно тем материалом, который вам необходим? Не поймите неправильно, карбоволокно действительно имеет ряд несомненных преимуществ, но повальное увлечение им в последнем сезоне больше похоже на обычную моду. Да, профессионалы пользуются им, чтобы увеличить свои показатели и быстрее достичь финиша, а масса фанатов просто идет следом за своими лидерами, покупая то же самое.

Вы можете понаблюдать за весенними классиками, Джиро, Вуэльтой и Туром и сделать заметки о том, кто на чем ездит. И заметить, что отнюдь не дешевые детали сплошь состоят из карбона, содержание которого в велосипеде едва ли не больше, чем на Международной космической станции.

Такое поведение похоже на погоню за модной одеждой, только это – погоня за инновациями в велоспорте.

Действительно, почему бы карбоволокну не быть популярным? Рама и вилка практически невесомы, они имеют потрясающие амортизационные способности, к тому же, углеродное волокно никогда не перегревается. О популярности этого материала свидетельствует и тот факт, что ведущие производители стальных рам, такие, как Steelman, Serotta и Independent Fabrications, выделяют средства на изготовление рам из карбона.

Прекрасная стальная Cinelli Supercorsa в практически первозднанном исполнении выпускается до сих пор.

Прекрасная стальная Cinelli Supercorsa в практически первозднанном исполнении выпускается до сих пор.

Для многих профессиональных гонщиков предложение тренироваться, не говоря уже об участии на соревновании на велосипеде со стальной рамой, будет рассмотрено как шутка. По какой-то необоснованной причине стальной велосипед сегодня в определенных кругах приобрел репутацию медленного, тяжелого и технологически отсталого агрегата – по аналогии с репутацией дизельных автомобилей в США.

Но реальность такова, что сталь еще никогда не была прочнее, легче и долговечнее, чем она является в наши дни. Более того, никакой другой материал не может предоставить наиболее универсальный велосипед, которому будет соответствовать практически любой райдер.

Штампованная тайваньская рама из карбоволокна зачастую стоит дороже, чем индивидуальный заказ стальной рамы. Конечно же, такой карбон даже не сможет приблизиться по качеству езды, которую может обеспечить сталь. И это не говоря уже о прочности и долговечности, которые гарантированы, если ухаживать за рамой должным образом.

Поэтому, прежде чем со всех ног бежать в магазин за карбоновой рамой, подумайте дважды. Вначале узнайте о преимуществах стали.

Долговечность

Да, углеродное волокно выглядит здорово, но его внешний вид не выдержал того испытания временем, как вид стальной рамы, изготовленной под заказ. Созданные вручную наконечники из нержавеющей стали, идеально спаянная головная труба и тщательный подход к мелочам обеспечивают гораздо больше персонализации, чем серийная карбоновая рама. Это все равно, что покупать костюм в брендовом магазине, или заказать его ручное изготовление, чтобы он был подогнан в точности для вас. Каждая пуговица будет пришита вручную, а каждый стежок будет отслеживаться наметанным глазом.

Стальные рамы, изготовленные на заказ такими мастерскими, как Baylis, Eisentraut или White, ко всему прочему, показывают, что их владелец уважает сохранение традиции создания важнейших деталей именно вручную, как делалось и сто лет назад. Типичная же карбоновая рама может быть изготовлена за пару часов или меньше, она стандартна и анонимна, и выходит из-под конвейера вместе с тысячами своих собратьев. Брайан Бейлис утверждает, что каждая из его рам – это не менее 100 часов ручного труда мастера, и за 40 лет его опыта он не построил двух одинаковых экземпляров. Покупая такой стальной велосипед, вы получаете безвременно стильный предмет искусства.

Минимальная весовая разница

Наверное, больше всего жалуются на сталь по той причине, что она значительно тяжелее углерода. Однако многие слишком преувеличивают – на самом деле разница не так уж и велика.

С развитием технологий углерод стал основным материалом, используемым в велосипедной промышленности. Карбоновые рамы раздвигают все границы представления о минимальном весе – он может достигать 900 грамм и ниже! Однако технологии по производству стали также не стояли на месте – преимущественно из-за того, что в условиях растущей прочности появилась возможность сделать стены труб более тонкими.

Легкий стальной каркас можно найти и в весовой категории 1,3 кг – правда, не слишком большая разница для обычного взрослого человека? Не стоит так сильно зацикливаться на весе. Разница в весе имеет большое значение только в случае, если этот велосипед будет использоваться для гонок, где дорога каждая секунда. В остальном, вейтвиннерство — это не более чем хобби. Например, в таких дисциплинах, как циклокросс, наличие велосипеда с минимальным весом – это скорее необходимость. Здесь параметр массы выигрывает перед удобством во время езды, так как спортсменам приходится периодически нести его на плече. В такой ситуации карбон, конечно же, имеет неоспоримое преимущество. Тем не менее, задние перья углеродной рамы имеют такую конструкцию, что очень быстро забиваются грязью, в итоге — выигрыш в весе менее заметен.

Прочность

Мастера работали со сталью и изучали ее свойства более ста лет в силу многих причин, и не в последнюю очередь именно из-за ее прочности. И это подтверждается тем, что по улицам городов до сих пор ездят велосипеды, которые были сконструированы и 50, и 100 лет назад.

Стальная рама прощает слишком затянутые болты, а вот карбон может потрескаться в любой момент. Кроме того, будьте особенно осторожны при перевозке вашего карбонового велосипеда на автомобиле – всего один неосторожный поворот может лишить вас двухколесного друга.

Помните, карбоновые детали в большинстве случаев не подлежат ремонту. Мелкие трещины ремонтируются. Но неудачное падение может повредить раму настолько, что восстановление будет невозможно.

Велосипед Jeremy Honorez после серьезного падения

Велосипед Jeremy Honorez после серьезного падения

Ценность

Помните, что вы можете за те же деньги заказать стальную раму, созданную специально под параметры вашего тела, сделанную с любовью умелыми руками мастера, который тщательно будет следить за каждой мелочью. Все же это не идет ни в какое сравнение с массовым производством на тайваньских сборочных линиях.

А на Ebay вы всегда сможете найти красивейшие рамы. Одна из таких — CIOCC Designer 84 за $990.

А на Ebay вы всегда сможете найти красивейшие рамы. Одна из таких — CIOCC Designer 84 за $990.

Заказ стальной рамы для велосипеда означает, что эта деталь будет сконструирована и изготовлена в точном соответствии с вашим ростом, весом, длиной внутренней стороны бедра и спецификой туловища. Езда на таком велосипеде будет означать удобство, качество и безопасность.

Богатый выбор стальных труб и сплавов дает гораздо большую свободу. Идеальная адаптация рамы под вес райдера, стиль катания и так далее. В это же время, карбон дает меньшую степень свободы, зачастую современные рамы просто универсальны.

При надлежащем уходе стальная рама, скорее всего, переживет вас, в то время как углеродная вряд ли переживет вашу задолженность по кредиту, в который вы увязли, лишь бы купить ее.

Заключение

Из всех вышеупомянутых причин преимущества стали над карбоном, главной, наверное, будет долговечность. Вы сильно раскошеливаетесь, чтобы улучшить свой велосипед. Учтите, что на нем вы будете ездить каждый день (оптимистично), и каждые две недели участвовать в гонках (еще более оптимистично). У вас ограниченное количество средств, как и у большинства людей в этом мире? Вы хотите себе прочный и надежный велосипед, который прослужит вам действительно долго, чтобы, если это возможно, его можно было бы продать, когда вам надоест? Чтобы сделать это с чистой совестью, зная, что он прослужит следующему владельцу столько же, сколько и вам, не стоит останавливать свой выбор на углероде.

Владение карбоновым велосипедом имеет смысл в некоторых ситуациях, например, если вы подписали контракт и получаете немало средств от спонсоров, или состоите в профессиональной команде гонщиков, где можете получать новую модель ежемесячно. В таких ситуациях прочность стоит на втором месте, потому что вы либо продаете велосипед после одного сезона гонок, либо бесплатно ездите на новых на постоянной основе.

Если же вашей целью является покупка надежного велосипеда, жизнь которого продлится как минимум 5-10 лет, вначале проверьте, есть ли в вашем городе частные мастерские, изготавливающие рамы на заказ. Найдите в Интернете видеозаписи и фотографии с ведущих мировых выставок и осознайте, что такое настоящее искусство и красота добросовестно сделанного гоночного материала.

Стоит отметить, что индустрия продолжает активно развиваться, и карбоволокно — вместе с ней. На данный момент существует достаточно большое число марок карбоволокна, что делает этот материал уже более универсальным и дает большую свободу выбора.

www.cyclepedia.ru

Почему карбон не используется в массовом автопроме — Автомобили

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости…

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Похоже, революция на пороге.

www.avtovzglyad.ru

Достаточно ли надежен карбон и как ломаются карбоновые велосипеды

Частенько получаю вопрос о надежности карбона в качестве материала для велосипеда, видимо, у людей недоверие к «пластмассе» заложено на подсознательном уровне.

Интересно, когда производители отходили от стали в пользу алюминия, были ли такие же проблемы с имиджем «мягкого металла», или здравый смысл сразу подсказывал образ самолетного фюзеляжа? 🙂

Сам по себе карбон подходит для велосипеда (да и других спортивных аксессуаров) гораздо лучше, чем алюминий. Он легок, упруг, поглощает вибрации и современно выглядит. Но нужно понимать, что свойства карбона во многом обусловлены способом его «выпечки». Плетение волокон, условия изготовления, качество эпоксидных смол — это всё имеет значение.

Неудивительно, что карбон из подвала в Китае и из мастерской итальянских дизайнеров может сильно отличаться и по весу, и по прочности. С другой стороны, мы-то знаем, что весь «брендовый» карбон выпускается всё равно в стране победившего коммунизма. 🙂

Проблема с надежностью идет в первую очередь не из-за самого материала, а из-за желания производителя максимально облегчить конструкцию. Не стоит думать, что алюминий — это железяка, которая не ломается.

Там тоже были свои вопросы, помню случай, когда на какой-то топовой алю-раме Scott нижнюю трубу сделали настолько настолько баттированной, что в её середине металл был толщиной меньше миллиметра.

В интернетах ходила история, когда кто-то, решив попробовать трубу на прочность в этом месте, промял её пальцами. При этом, это была гоночная шоссейная рама, которая отличалась жесткостью и выдерживала соответствующие нагрузки.

Но в в случае неудачного падения или удара, такая рама имела гораздо большие шансы сложиться, чем в случае с менее облегченной конструкцией. В производстве карбоновых компонентов также главенствует облегчайзинговый тренд.

Сейчас вообще в велосипедном сообществе все помешались на весе, даже те, кому на этот вес должно было бы наплевать — байк весом более 12кг признают чугунным и некатящим. Неудивительно, что производители из кожи лезут, чтобы удовлетворить спрос.

К счастью, при обычной езде, предназначенной для конкретного типа велосипеда, карбоновые рамы и компоненты достаточно надежны. И всё же, время от времени на форумах встречаются сообщения о том, что кто-то сломал руль, подседел, седло, а иногда и раму.

В силу небольшой распространенности карбона (пока еще), в реале я не встречал людей, которые могли бы похвастаться тем, что им удалось сломать раму. С другой стороны, есть замечательный сайт bustedcarbon, на котором коллекционируют фотографии сломанных карбоновых компонентов.

Глядя на фотки, волосы встают дыбом. 🙂 Конечно, большинство изувеченных рам — это результат ДТП или серьезного падения. Но встречаются и рассказы, что компоненты ломались сами, без какого-то особого издевательства.

Например, этот шоссер сложился в процессе простой покатушки по асфальту, отправив свою хозяйку в больницу:

Или здесь верхнее перо рамы найнера отломалось при обычном педалировании.

То же самое, но теперь с нижним пером:

А вот Specialized Stumpjumper почти за 8К долларов, разломался от езды в тех условиях, для которых он создавался:

Я уж даже не упоминаю огромное количество сложенных рулей и подседелов.

На сайте еще масса подобных страшилок, рекомендую полистать, там почти на каждую фотографию есть комментарий — как это случилось.

Как к этому относиться? Наверно, по философски — статистика там собирается со всего мира, и не стоит считать, что все эти фотографии — прямой показатель низкой надежности карбона.

Прогресс не остановить, полагаю, что через несколько лет найти алюминиевую раму в среднем ценовом сегменте будет сложно. Если не гнаться за экстремально облегченными компонентами и рамами, карбон может быть достаточно прочен.

Так как, повторяю, лично еще ни разу не встречал, чтобы кто-то сломал карбоновую раму в процессе обычной езды, я могу рекомендовать карбон всем, кто может его себе позволить. На ходу карбоновая рама ощущается приятнее алюминиевой, и особенно это заметно на шоссере.

Шоссейник на полном карбоне (рама, вилка, подседел, руль) просто планирует над асфальтом, по сравнению с алюминимевым. Не нужно слишком много думать о надежности и прочности карбоновых компонентов на велосипеде. Если ваш вес в пределах 80-90кг, то скорее всего, вы не попадете в статистику сайта bustedcarbon.

PS. Сейчас подумал, и понял, что я сходу могу назвать с десяток знакомых людей, которые сломали алюминимевые рамы (включая меня самого). Вот так-то. Не исключено, что если бы кто-то собирал фотографии поломаных алю-компонентов, то мы бы ужаснулись не меньше, чем в случае карбона. 🙂 Всё ломается.

Расскажите о своем опыте, если такой имеется, связанный с поломками (или наоборот, стойкостью) карбоновых компонентов и рам. И еще, как на ваш взгляд, имеет ли смысл это карбоновое сумасшествие, которое охватывает сейчас производителей и покупателей?

Друзья, давайте не будем теряться на просторах интернетов! Я предлагаю вам получать на емейл извещения о публикации моих новых статей, таким образом вы всегда будете знать, что я написал что-то новое. Пройдите по ссылке, пожалуйста.

Читать также:

Чтобы не потерять этот сайт из виду: пройдите по ссылке — вы получите извещение о выходе новой статьи на емейл. Никакого спама, отписаться можно в пару кликов.

Сказать спасибо за статью можно репостом в Фейсбуке или Вконтакте:

kotovski.net

Карбоновые удилища. Вся правда о карбоне – Carptoday – карпфишинг

В последнее время, как только заходит речь об удилищах, сразу же вспоминают про различные аббревиатуры, которые характеризуют карбон, из которого сделаны удилища. 1К, 2К, 3К. «Это удилище из высокотехнологичного карбона», «Высококачественный карбон, делает удилище..», «Карбон, из которого сделан бланк, отвечает самым высоким требованиям» и так далее, и так далее. А что же скрывается за всей этой маркетинговой терминологией?

Что такое карбон?

Карбон — углерод, представляющий собой полимерный композиционные материал из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных смол. Отличается высоко прочностью и малой массой. Зачастую гораздо прочнее стали, но в разы легче. По удельным характеристикам превосходит многие высокопрочные стали.

Но отойдем в сторону от точных определений. Самое главное, что вы должны понимать в карбоне, что его на самом деле существует два вида: чистое углеродное волокно (оно же carbon fiber) и углепластик (полимер, усиленный углеродным волокном — carbon fiber reinforced polymer). Оба этих материала в быту называют карбоном, что, в конечном итоге, привело к тому, что понятия стали путать между собой.

Практически весь карбон, из которого делаются удилища получается из полиакрилонитрила (сокращенно ПАН) при помощи окислительного пиролиза и последующей обработки в инертном газе. Нити углерода получаются очень тонкие (ориентировочно 0,005-0,10мм в диаметре), сломать их очень просто, а вот порвать очень сложно. Из этих нитей и сплетаются ткани, из которых затем делаются бланки для удилищ.

Почему карбон так удобен для производстве удилищ?

Использование карбона позволяет достигнуть высокой прочности удилища, жесткости, при очень малом весе. Дело в том, что карбон является материалом, механические свойства которого зависят от направления волокон. Комбинируя их в различных направлениях, можно добиваться оптимальных характеристик различных изделий, будь то удилища или любое другой изделие. То есть, характеристики бланка зависят напрямую от того плетения, на которое пал выбор разработчиков удилища. Карбон позволяет добиться практически любой формы изделия, именно поэтому у инженеров куда больше возможностей и свободы в создании «идеального» удилища.

Из какого карбона лучше всего покупать удилища?

Это очень сложный вопрос. Определить на глазок что за карбон перед вами очень тяжело. Производители могут написать всякое. Единственный совет, который точно можно дать — это избегать различных дешевых «трехкопеечных» бланков непонятного производства. Остается только гадать откуда производитель берет этот материал. А самое главное, большинство рецептов карбонового волокна являются частной собственностью (запатентованными) и просто так ни одна фирма не расскажет вам состав.

Точно так же не стоит доверять различным рекламным лозунгам, что такая-то компания использует «особенный», «исключительный», «высокотехнологичный» и так далее карбон. Правда состоит в том, что две трети мирового рынка по производству карбона принадлежат трем японским фирмам — Toray (30%), Mitsubishi (18%), Toho (18%). За ними расположились такие фирмы, как венгерская Zoltek (17%), немецкая Hexcel (7%), американская Cytek (3%), на всех остальных приходится в общей сложности еще 6%.

Всего в год производится порядка 43,5 тысяч тонн карбона. Из них 41% — потребляет авиация, космическая и военные промышленности. 17% — спорт, 12% — строительство 12% — различные нужды, по 5%-6% автомобилестроение, гражданская инженерия и так далее. Не будем тонуть в цифрах.

Важно, что из всего оборота на спорт, рыбалка забирает не более 2-3%. Теперь вдумайтесь — если вы владеете инфраструктурой, позволяющей исследовать новые виды карбоновых волокон, чем вы займетесь — производством деталей для космической промышленности или для удилищ? Будете работать с 41% рынка или сосредоточитесь на двух процентах даже не от общего рынка, а от 1/5 этого рынка? Ответ очевиден, поэтому искренность заявлений производителей рыболовных аксессуаров касательно «уникального карбона» вызывает большие подозрения. Мы не беремся утверждать, правда это или нет. Мы просто даем пищу для размышлений.

Характеристики карбона

При получении карбона из поликарилонитрила, под микроскопом полученная нить будет напоминать ствол дерева. Плотный в центре, с шероховатой корой снаружи. Если продолжать очищать нить от «коры», то получится нить меньшего диаметра, но большей плотности. Соответственно на одну и ту же единицу площади поместится большее количество таких нитей, что позволит добиться не меньшей жесткости, но гораздо уменьшить вес. Производство таких тонких волокон сопряжено с большими издержками, потому что волокно получается хрупким и использовать его необходимо с большой осторожностью. Отсюда и высокая стоимость такого карбона. Однако очень эластичный карбон является очень хрупким материалом. Поэтому инженером постоянно приходится ломать голову, чтобы найти оптимальный баланс между прочностью и эластичностью. Это достигается уже при помощи рецепта карбонового волокна, в котором комбинируют несколько слоев карбона с различными характеристиками. Каждая такая комбинация и есть главная тайна и секрет любого удилища, да и просто изделия.

Теперь стоит поговорить о самых наших любимых характеристиках — 1К, 2К, 3К, которыми часто маркируют карбон. Подобная маркировка относится к плетению углеродного волокна. Нити собирают в полоски и эти полоски переплетают друг с другом. 1К означает, что в полосе 1000 нитей, 2К — 2000 нитей, а 3К — 3000 нитей. На самом деле эта характеристика никаким образом не является признаком тех или иных свойств самого волокна. Важно не количество нитей в полосе, а то, каким образом плетутся эти полосы, и из какого состава-рецепта сделаны волокна. А это уже зависит от производителя.

Вернемся к мировому рыболовному рынку!

Здесь все сурово. Подавляющее большинство удилищ, которые сегодня продаются в магазинах изготовлены в Азии, на фабриках, каждая из которых обслуживает сразу несколько брендов. Современные бренды, причем не только в рыболовной индустрии, в большинстве своем являются самыми настоящими маркетинговыми и инженерными центрами, но не производителями. Они заключает контракты с так называемыми Original Equipment Manufactures, если говорить по-русски, посредниками, отсылают им дизайн и желаемые характеристики, которые они хотят получить на выходе, а уже OEM несет ответственность за производство. Такие фабрики отправляют готовые удилища, на которых стоит Made in China, или же могут отправить удилище, которое будет еще доведено до ума. Во втором случае вы можете зачастую видеть заветные Made in UK, Made in Germany и так далее.

Вполне распространенная практика, когда сразу несколько компаний работает с одной и той же фабрикой. Но также и бывает масса случаев, когда один бренд работает с несколькими OEM, когда хочет производить несколько видов удилищ.

Но это вовсе не означает, что вас обманывают. Как раз нет. Ведущие бренды отдают процесс производства карбоновых удилищ в руки профессионалов, которые занимаются только плетением карбоновых волокон и изделиями из карбона. Конечно, это все стоит денег, и увеличивает цену исходного продукта. Теперь представим ситуацию, когда вы покупаете вроде бы карбоновое удилище, которое стоит ну совсем дешево.

Сразу можете убрать отсюда работы по инженерным расчетам и дизайнеров. Вам просто продают готовую, стандартную заготовку, уберите затраты на маркетинговые исследования и сертификацию производства (самый главный признак отсутствия контроля качества) и так далее.

Репутационные риски заставляют известные бренды подходит крайне ответственно к вопросу качества, тогда как никому неизвестные производители подобных рисков вообще не имеют. Ну закрыл ты эту фирму, открыл завтра новую. Вот и все дела. Вы никогда не узнаете какие конкретно материалы были использованы, какая смола, что ожидать от удилища. Если вы считаете данный риск оправданным низкой ценой, конечно, покупайте. Но разве много у нас людей осознают эти риски? Надеемся, что после прочтения данной статьи, их число хотя бы немножко увеличится.

Полное или частичное копирование без согласования с редакцией портала запрещено

carptoday.ru

что за материал, отличие от углепластика

Автомобилисты, для которых важен внешний вид транспортного средства, хорошо знают о средствах, применяемых при внешнем и внутреннем тюнинге. Одним из наиболее известных эффектных материалов, используемых при тюнинге, является карбон. Для того, чтобы материал оправдал возложенные на него ожидания по преображению авто, необходимо знать достоинства и недостатки, ведь карбон – это не только уникальное средство тюнинга, но и способ облегчить конструкцию авто, делая ее прочнее.

Особенности карбона

Название материала, «карбон», представляет собой упрощенное выражение, имеющее английское происхождение (сarbon fiber – «углеродное волокно»). Под данным словом могут подразумеваться самые различные материалы, обладающих сходными физико-химическими характеристиками. Однако, все показатели также позволяют отнести материал к группе пластмасс.

Название материала, «карбон», представляет собой упрощенное выражение, имеющее английское происхождение (сarbon fiber – «углеродное волокно»). Под данным словом могут подразумеваться самые различные материалы, обладающих сходными физико-химическими характеристиками. Однако, все показатели также позволяют отнести материал к группе пластмасс.

Общее вещество, позволяющее отнести карбон к данной группе — наполнитель из углеродного волокна, однако связующие вещества, применяемые в карбоне, будут отличаться. Так как строго установленной классификации материалов группы углепластика пока нет, к данной группе может быть также отнесена пленка из полиэтилена со впайкой угольных нитей.

Своим появлением в автомобильной сфере, в частности, при тюнинговых работах, карбон обязан началом использования на предприятиях оборонной промышленности, а затем достоинства материала были оценены в других сферах, включая спортивную нишу и автомобильный тюнинг.

Описание материала

Карбон представляет собой переплетенные в большом количестве нити из углерода, а крепление между огромным количеством нитей выполняется эпоксидной смолой. Чтобы обеспечить высочайшую прочность материала, нити должны быть уложены с соблюдением определенного угла. Таким образом, основная составляющая композитного материала — углеродная нить, которая не подлежит ломанию или разрыву. Применение современных технологий позволяет производить материал для тюнинга с самым разнообразным видом рисунка и рельефа.

Преимущества и недостатки

Прежде, чем использовать материал, следует узнать основные свойства и особенности работы и эксплуатации материала и предметов, обработанных карбоном.

Особое плетение обеспечивает материалу высокую прочность, и дает несомненное преимущество по сравнению с другими материалами, включая металл.

Карбон отличается легким весом – на 50% легче стали и на 20% легче алюминий.

Еще одним замечательным свойством является особая прочность на разрыв. Деталь, изготовленная с применением карбона, имеет улучшенные потребительские свойства. Данные показатели композита позволяют успешно внедрять его в автоспортивной сфере.

Материал является признанным средством обеспечения дополнительной безопасности пилотов спортивных машин, а также имеет влияние на улучшение спортивных результатов, так как вес спортивного средства оказывает огромное воздействие на обеспечение максимальной устойчивости болида.

Однако применение карбона имеет и свои недостатки. Прежде всего, речь идет о высокой стоимости композита, основанную на сложности применяемых в производстве уникальных технологий, а также на изначальной высокой стоимости исходных веществ: при склеивании между слоями карбона применяются дорогие смолы с повышенными качественными характеристиками.

Несмотря на прочность, карбону следует избегать точечные удары, а также значительных быстрых механических воздействий. Таким образом, повреждения можно получить даже при метком попадании небольшого камешка в часть автомобиля, содержащего карбоновый элемент.

Еще одна опасность, от которой стоит оградить поверхность карбона – солнечные лучи. Их воздействие губительно для внешнего вида изделий из данного материала. Если не предпринять мер по защите авто от прямого солнца, внешний вид будет испорчен в течение короткого промежутка времени.

Сферы применения карбона

Как уже говорилось, автомобилисты хорошо знают данный материал, благодаря использованию в тюнинговых работах. Высокая оценка практического применения способствовала резкому росту популярности материала. В настоящее время, актуален вопрос перехода от применения в тюнинге к использованию в серийном производстве автомобилей.

Как уже говорилось, автомобилисты хорошо знают данный материал, благодаря использованию в тюнинговых работах. Высокая оценка практического применения способствовала резкому росту популярности материала. В настоящее время, актуален вопрос перехода от применения в тюнинге к использованию в серийном производстве автомобилей.

Основные характеристики, способствующие расширению сферы использования карбона, являются:

- прочность и легкость материала;

- наличие возможности нанесения декоративного рисунка, способствующего улучшению внешнего вида;

- способность переливаться на свете, благодаря отражению лучей поверхностью многочисленных нитей;

- эксклюзивность цвета и внешнего вида.

Данные способности оценены производителями автомобилей, а также организациями, работающими в автомобильной сфере. Применение карбона для рядовых пользователей означает продвинутые технологии и инновации компании, занимающейся автомобильными усовершенствованиями.

На видео о применении карбона

Следует отметить, что у карбона, относимого к углепластику, есть множество родственных материалов, входящих в ту же группу и обладающих схожими потребительскими характеристиками.

ru-act.com