Кайдзен по-русски: Внедрение японской системы 5S в российских реалиях

Рубрика | Case study

Текст | Евгений СТРЕЛЯЕВ, эксперт консалтинговой компании «А ДАН ДЗО»

В условиях стремительно развивающейся российской экономики прогрессивные производственные предприятия изыскивают все новые методы борьбы за конечного потребителя. Множество подобных изысканий основывается на опыте передовых производственных корпораций. Такие гиганты, как Ford, Toyota, Motorola и т.п., сформировали наборы определенных методов управления производством, грамотное, комплексное применение которых с учетом особенностей конкретных компаний дает великолепные количественные и качественные производственные эффекты.

Большинство методик предполагает создание, подбор и внедрение специального набора инструментов, а также развитие определенной идеологии на производстве. Здесь стоит отметить достаточно частое желание российских производственников скопировать иностранную систему с полным набором инструментов.

Частным примером такой забывчивости служат множественные случаи внедрения японской системы 5S, относящейся к методике «Бережливое производство», которая, в свою очередь, основана на принципах производственной системы Toyota (Япония).

Разница менталитетов

Согласно теории измерения культур, предложенной Г. Хофстеде1, средний россиянин предпочитает работать индивидуально и в основном на достижение сиюминутного эффекта. У японцев же высок уровень коллективизации и долгосрочной ориентации на результат. Важнейшая черта японского менталитета — усердие.

Несложно заметить, что инструменты, придуманные японцами для японцев (под собственный менталитет), невозможно внедрить на отечественном предприятии без элементов, адаптирующих их под российскую действительность, в чем не раз убеждались консультанты компании «А ДАН ДЗО». Одним из таких примеров послужил проект на предприятии, специализирующемся на выпуске электротехнической продукции и располагающемся в центральной части России.

Одним из таких примеров послужил проект на предприятии, специализирующемся на выпуске электротехнической продукции и располагающемся в центральной части России.

Как мы внедряли 5S

Менеджмент компании, выпускающей нетиповую продукцию и использующей ручной труд для сборки изделий, поставил перед собой задачу увеличить номинальную мощность в 1,5–2 раза. Консультанты определили ключевые направления повышения эффективности и разработали концепцию увеличения производительности. Одним из направлений повышения эффективности являлась разработка на предприятии максимально эффективных рабочих мест и их стандартизация. Разработка и внедрение решений по данному направлению велись именно с применением инструментов 5S.

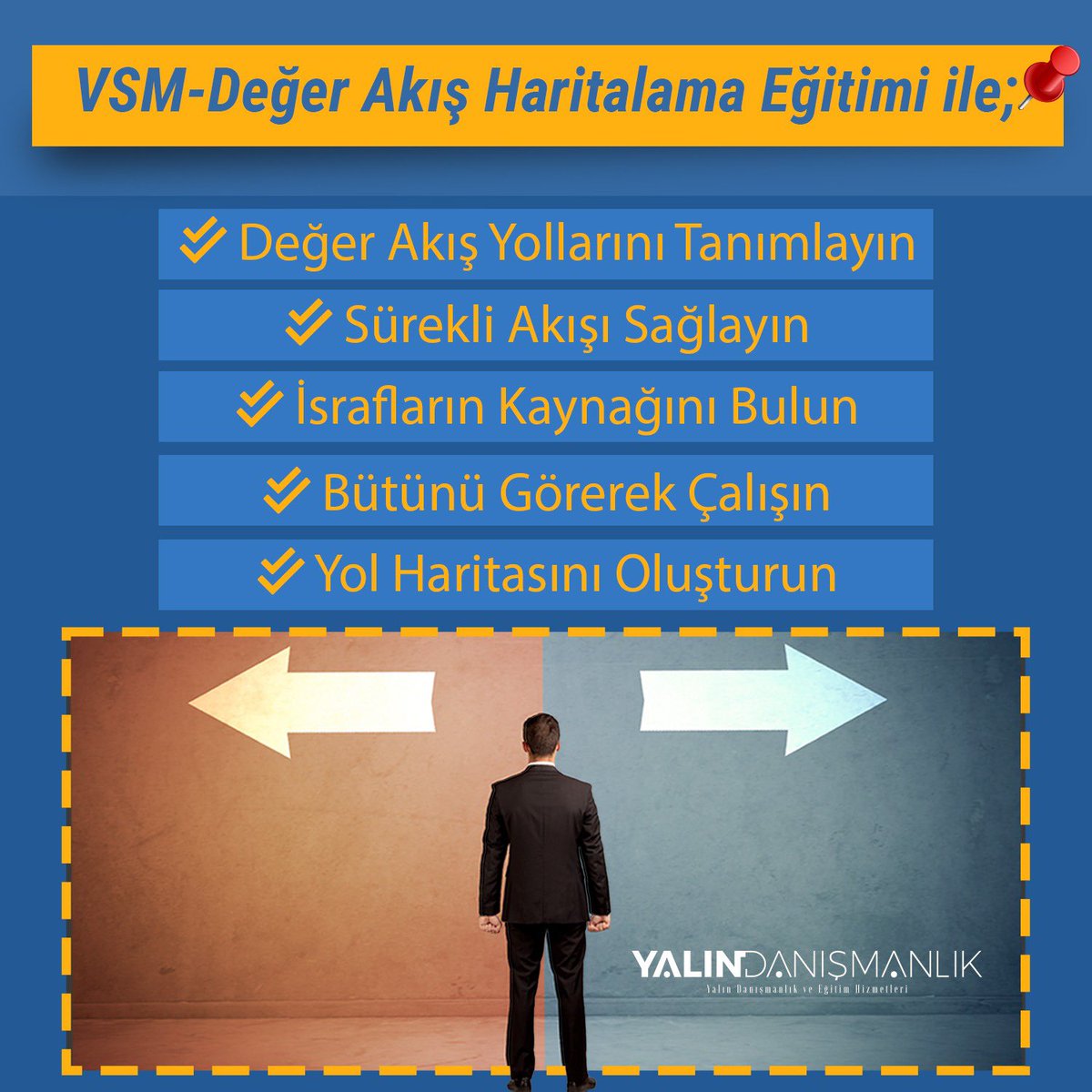

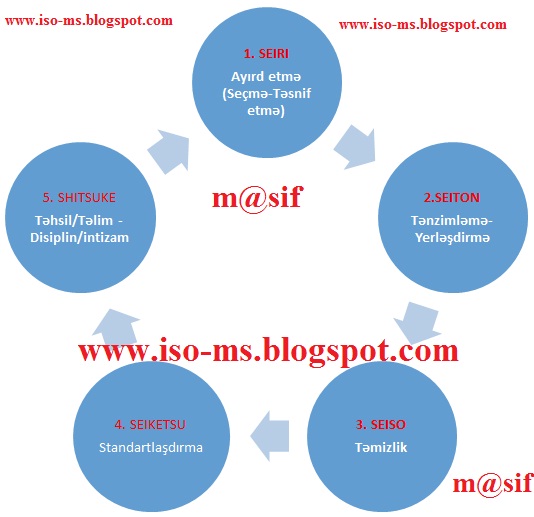

5S — система организации и рационализации рабочего места. В более широком понимании это философия сотрудников, находящихся на предприятии. 5S — это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Итак, перед консультантами встали очевидные задачи: реорганизовать производственные помещения и рабочие места, визуально сообщить сотрудникам о новом положении вещей, определить порядок контроля за соблюдением существующего положения, обучить людей инструментам совершенствования и «заразить» их желанием совершенствоваться.

Решать задачу первоначально предстояло на пилотном участке — цехе, 95% сотрудников которого составляли женщины 50–60 лет — компетентные специалисты, монтажницы советской закалки.

Мотивация на изменения

Очевидной проблемой стало неприятие сотрудниками изменений: никто не хотел работать по-новому. Для японца потеря работы — огромный финансовый удар, и он пойдет на все, лишь бы этого не случилось. Строгая внутренняя дисциплина внутри и административный ресурс снаружи обеспечивают невероятную слаженность работы на предприятиях Японии. В большинстве же российских компаний активные административные запреты влекут за собой негатив со стороны сотрудников, снижение работоспособности и, в конце концов, отток кадров. В описываемой компании многие люди, особенно пожилые (а они, как правило, и самые опытные), не понимали, зачем нужны нововведения: «Всю жизнь так работали! Лучше уже не сделать!». Естественно, на фоне подобного «внедрения» речь о каком-либо совершенствовании идти не может.

В описываемой компании многие люди, особенно пожилые (а они, как правило, и самые опытные), не понимали, зачем нужны нововведения: «Всю жизнь так работали! Лучше уже не сделать!». Естественно, на фоне подобного «внедрения» речь о каком-либо совершенствовании идти не может.

Еще раз отмечу высокий уровень коллективизации японцев, которые стремятся облегчить труд ближнему и занимаются успешным совершенствованием своих внедрений. Вот мы и подошли ко второй проблеме: «Как рассказать российскому сотруднику о том, что он должен делать свое рабочее место (цех, предприятие) лучше?».

Уже говорилось, что в компании параллельно разрабатывалось несколько мероприятий повышения эффективности — планирование, учет показателей, мотивация персонала, рационализаторские предложения и т.п. Консультанты выработали решение, включающее в мотивационную составляющую часть, где учитывалось соблюдение правил системы 5S. Были разработаны формы для проверки состояния, утвержден порядок проверок, определены ответственные. До людей сначала донесли необходимую информацию, затем провели обучение. На доске визуализации стали еженедельно вывешивать информацию о статусе соблюдения каждым работником правил системы 5S.

До людей сначала донесли необходимую информацию, затем провели обучение. На доске визуализации стали еженедельно вывешивать информацию о статусе соблюдения каждым работником правил системы 5S.

Совершенствование достигнутых решений консультанты возложили на самих сотрудников. Для этого любое правильно составленное и удовлетворяющее философии 5S решение оформлялось как рацпредложение, система которых также была введена на предприятии.

Соблюдая единообразие и порядок на рабочих местах, сотрудники перестали тратить ценнейший ресурс — время — на поиски необходимых инструментов и материалов. Опрятные производственные помещения заметно улучшили моральный климат в коллективе. Люди с энтузиазмом стали браться за работу и в течение рабочего дня поддерживать рабочее место в чистоте, а это дало приятный побочный эффект в виде экономии расходных материалов: раньше отходы от небрежного обращения с ними составляли значительную часть мусора.

Эффектом от внедрения данного инструмента явилось увеличение производительности труда на 5–7%. Прибыль с лихвой перекрыла затраты на мотивацию.

Прибыль с лихвой перекрыла затраты на мотивацию.

1 Герт (Герард Хендрик) Хофстеде — нидерландский социолог, предложивший совокупность показателей, определяющих культурные характеристики различных народов.

Система 5S: осмысленная уборка по принципам кайдзен

Если уборка отнимает много времени и сил – пересмотрите свой подход к планированию организации процесса. Проанализируйте каждый этап и подумайте, какие действия можно оптимизировать, а какие – упразднить.

Разработайте собственную систему эффективной уборки, благодаря которой вы сможете получить безупречный результат при гораздо меньших трудозатратах. Или берите на вооружение принципы популярной японской методики 5S.

Система 5S — что это такоеСистема 5С(S) берет истоки в японской философии менеджмента «кайдзен». Она включает 5 принципов организации пространства и производственных процессов, каждый из которых начинается на букву «С» – сортировка, систематизация, содержание в чистоте, стандартизация и совершенствование.

Универсальная концепция планирования кайдзен успешно применяется на многих предприятиях – в том числе и на заводах Toyota. Ее смысл заключается в создании эргономичного рабочего пространства, в котором не нужно совершать лишних движений для выполнения необходимых действий.

С помощью системы 5С кайдзен можно оптимизировать не только рабочие процессы, но и домашнюю уборку.

СортируйтеНа этом этапе стоит сократить количество вещей – избавиться от всего ненужного и редко используемого. В процессе расхламления японцы предлагают наклеивать на «аутсайдеров» красные стикеры, а на нужные вещи – зеленые. Желтыми маркерами стоит отметить предметы «не первой необходимости», которые можно убрать с открытых поверхностей.

СистематизируйтеКаждая вещь с зеленым стикером должна находиться в зоне использования – на расстоянии вытянутой руки. Наушники — рядом с компьютерным столом, ножи и разделочные доски — рядом с кухонной рабочей поверхностью, фен — рядом с зеркалом, кресло для чтения — рядом с книжной полкой.

Организуйте «логичную» систему хранения, состоящую из шкафов, контейнеров и ящиков. Распределите вещи по категориям и разместите их в тех помещениях, в которых они будут использоваться. Для упрощения поиска либо подпишите полки, либо нарисуйте план квартиры и обозначьте на нем все зоны. В дальнейшем не придется вспоминать – что где лежит.

Автор фото — Kristina Alexanderson (источник — flickr.com)Содержите квартиру в чистотеПродумайте стратегию быстрой поддерживающей уборки квартиры по системе кайдзен, на которую будет уходить не более 15 минут в день. Мы рекомендуем выписать этапы на листок бумаги, определить периодичность и продолжительность выполнения каждой задачи, а затем «раскидать» необходимые действия по будням/выходным месяца.

Пример недельного плана уборки:

Пн 8:00-8:15 (20:00-20:15) Вытереть пыль с поверхностей в прихожей.

Вт 8:00-8:15 (20:00-20:15) Помыть изнутри духовку.

Ср 8:00-8:15 (20:00-20:15) Помыть ванну и унитаз.

Чт 8:00-8:15 (20:00-20:15) Вытереть пыль с поверхностей в 2-3 комнатах.

Пт 8:00-8:15 (20:00-20:15) Помыть люстру в гостиной.

Сб: 12:00-12:30 Помыть полы и пропылесосить ковры во всех помещениях.

Придерживайтесь намеченного плана, чтобы превратить быструю ежедневную уборку по системе кайдзен в полезную привычку.

Устанавливайте стандартыЕсли не любите составлять таблицы вручную – распределяйте задачи в приложении планировщике (например, в Google Keep, Remember the Milk или Any.do). Для повышения мотивации установите популярное приложение Unfilth Your Habitat (для Android и iOS): в нем можно составить список дел, установить таймер для каждого этапа и найти полезные лайфхаки по легкой уборке.

Уборка по системе 5S будет проходить на «одном дыхании», если все члены семьи будут соблюдать определенные правила (стандарты).

Какие правила стоит установить:

► Удалять воду с плитки, стенок душевой кабинки и зеркала в ванной с помощью впитывающей салфетки из микрофибры или водосгона. Эта мера позволит предотвратить образование разводов и известкового налета.

► Чистить плиту/варочную панель и кухонный фартук после каждого «сеанса» приготовления пищи. В дальнейшем не придется оттирать пригоревший жир.

► Закрывать посуду защитной крышкой при разогревании пищи в микроволновке. Так вы защитите внутренние стенки от жирных брызг.

► Доносить мусор до урны: не оставлять в комнатах пустую упаковку, фантики и остатки еды. Для упрощения задачи поставьте мусорные корзины во всех жилых помещениях.

► Удалять свежие загрязнения сразу. При таком подходе вам не придется замачивать пятна чистящими средствами и отскребать налет абразивными салфетками.

► Убирать вещи на свои места. Полезная привычка позволит сократить продолжительность уборки на 40-50%.

► Сортировать бумажные документы не реже 1 раза в неделю. Избавляйтесь от неактуальных бумаг, а актуальные документы складывайте в папки или пластиковые файлы.

Источник фото — pinterest (pin by Julia Lovelace Johnson)СовершенствуйтеСистема осмысленной уборки кайдзен может работать неидеально. Если вы столкнулись с непредвиденными трудностями – проанализируйте их. Найдите «слабые места» и подумайте над тем, как усовершенствовать процесс и упростить задачу.

Что можно усовершенствовать:

► Замените громоздкие шкафы и тумбы на эргономичные шкафы-купе и аксессуары для хранения.

► Приобретите удобный рабочий стол с выдвижными ящиками для бумаг и канцелярии.

► Уберите ковровые покрытия с наиболее проходимых зон.

► Замените устаревшие кухонные шкафы и пеналы на современный гарнитур.

► Спрячьте провода в накладные короба или плинтусы с кабель-каналами.

► Уберите книги в закрытые шкафы.

Берите на вооружение наши лайфхаки по быстрой уборке и читайте другие статьи нашего блога, в которых мы делимся множеством полезных советов. Например, «5 приложений для планирования уборки и домашних дел».

Автор изображения в превью статьи — Pascal (источник — flickr.com).

ОтреагироватьЛайк Любовь Ха-ха Ого Печаль Злюсь

1

Подводные камни при внедрении 5S?

Каждый раз, когда я посещаю предприятие, которое собирается стать на путь бережливости я сначала иду на производственные участки, как говорят японцы-на гемба, где создаётся ценность для клиентов.

Для меня, в принципе неважно, это промышленное предприятие, или сфера услуг и даже общепит или отель, конференц-зал или ферма, я отмечаю ряд наблюдений и задаю вполне определённые простые вопросы, сканирую лица работников.

Я ищу радость, сосредоточенность, разочарование, отчаяние, безразличие или даже гнев. Одновременно я наблюдаю за работой (Что создается? Как? Безопасно ли выполняется работа? Комфортно ли выполнять операции работнику на данном рабочем месте?)

Затем я перехожу к наблюдению за тем, как работают машины, механизмы и пр…., что с ними не так?

И, наконец, я задаю вопросы: «Вы знаете, для кого вы выполняете эту работу? Чего ожидают эти клиенты? Какой продукт или услугу они ждут?

Вы удивитесь, но работники могут раскрыть очень много секретов о которых не знает руководство, по той причине, что не «царское это дело» интересоваться такими «ничтожными» вещами, да и вообще, лучше в кабинетах работать с бумагами или компом.

Почему же так важно знать, что происходит на рабочих местах? Почему так важно, если вы начинаете изменения, объяснить каждому работнику, зачем эти изменения и что они дадут каждому работнику, помимо интересов акционеров и предприятия?

В основе изменений лежит наведение порядка, как бы это банально не звучало. Где? Да везде, начиная с рабочего места и заканчивая порядком в голове. Те, кто уже внедряет методы Тойота, понимают, что речь идет о системе 5S.

Где? Да везде, начиная с рабочего места и заканчивая порядком в голове. Те, кто уже внедряет методы Тойота, понимают, что речь идет о системе 5S.

Но, история говорит, что метод наведения порядка на рабочих местах уходит в в 16 век…к судостроителям Венеции. Стремясь упростить процесс сборки, рабочие использовали качественное технологическое производство, чтобы строить корабли за часы, а не за дни или недели.

А уже после Второй мировой войны Сакичи Тойода и его сын Киичиро, а также инженер Toyota Тайити Оно разработали методологию 5S, которая и стала фундаментом производственной системы Тойота.

Методология 5S, разработанная Toyota, предлагала каждому сотруднику определенный уровень важности и воодушевления за то, что каждая работа имеет важное значение для процесса и конечного продукта. Потери были сведены к минимуму, а организация рабочего места привела к своевременным результатам с искренней гордостью сотрудников.

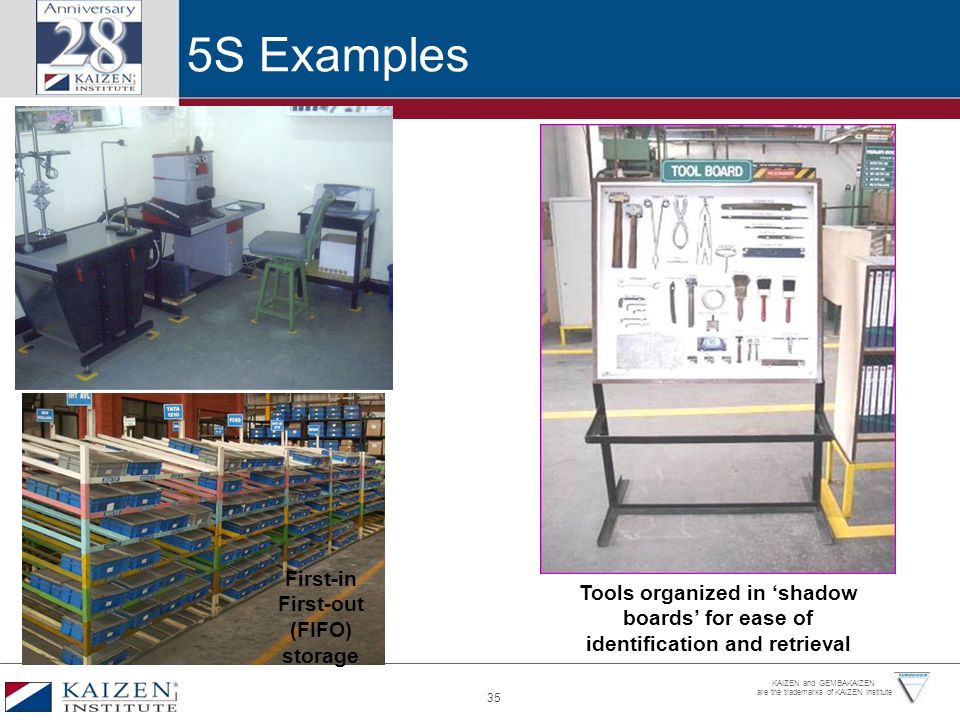

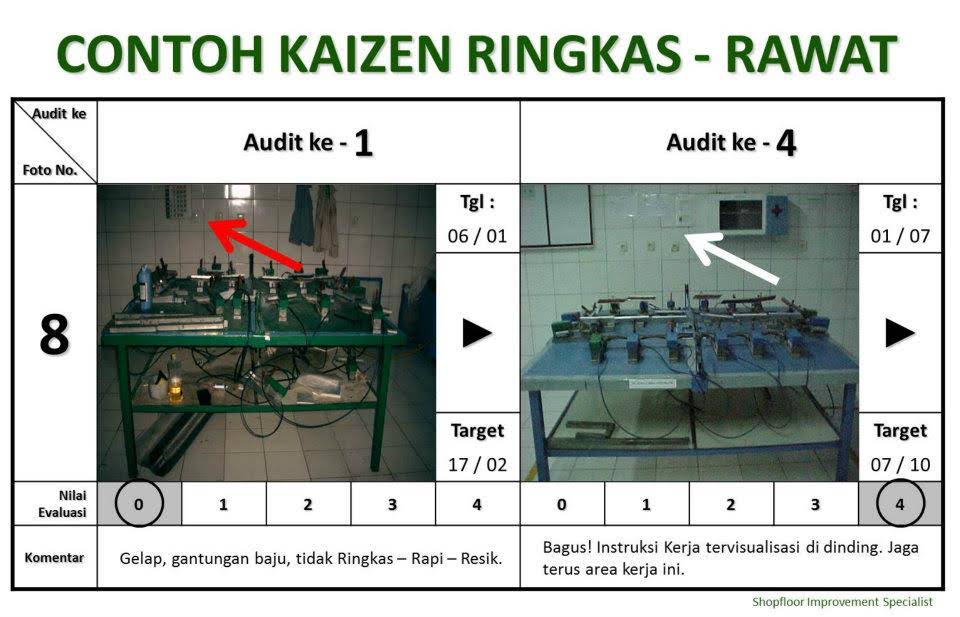

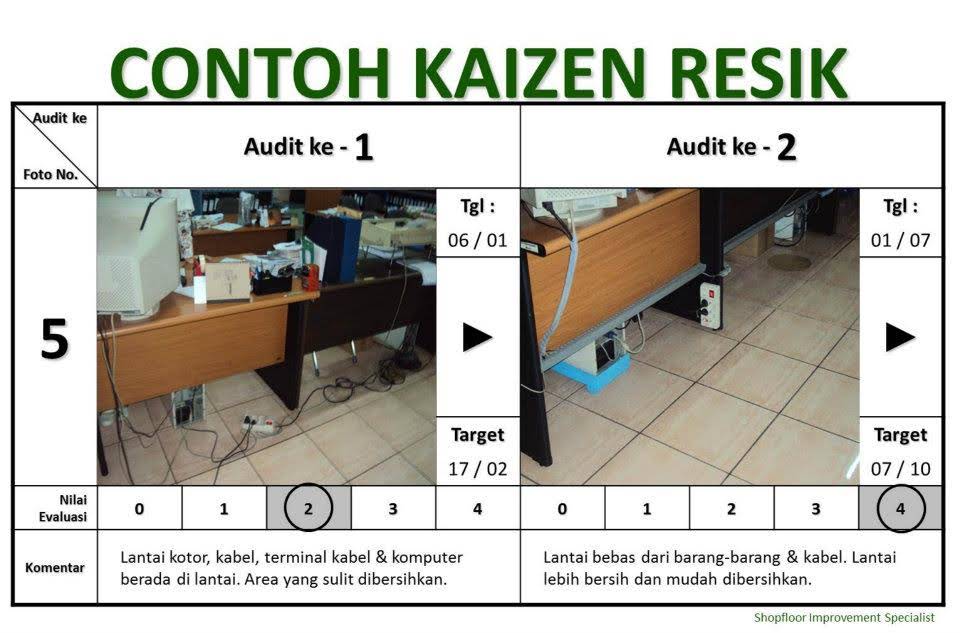

И вот мы выбираем самые проблемные и захламленные рабочие места, об0443аем работников принципам 5S, создаем эталонное рабочее месте. Фиксируем успех стандартом рабочего места с красивыми фотографиями «Было-Стало». Назначаем ответственных за проведение ежемесячных аудитов, как поддерживается порядок и считаем, что на этом все… Система 5S заработала.

Фиксируем успех стандартом рабочего места с красивыми фотографиями «Было-Стало». Назначаем ответственных за проведение ежемесячных аудитов, как поддерживается порядок и считаем, что на этом все… Система 5S заработала.

Но, на самом деле, все не так просто.

Спросите у рабочего, зачем ему нужен этот порядок, какую проблему он пытался решить? (БУМ! НЕДОУМЕНИЕ! ИСПУГ! НЕ ЗНАЮ, СКАЗАЛИ ТАК НАДО! )

В итоге мы поняли, как консультанты, что именно это вопрос нужно задавать снова и снова, пока работник сам не поймет, какую выгоду он получит от того, что наведет и будет поддерживать порядок на рабочем месте. Именно с этого момента вы реально начнете процесс по созданию системы по улучшениям, и все больше работников будут включаться в этот процесс.

Главное в бережливом производстве — это его культурная составляющая! Людям больше нравится работать в организованном пространстве, чем в грязи и хаосе.

Чистая и организованная среда помогает работать более эффективно, безопасно и производительно! Самая большая выгода от 5С заключается в чувствах сопричастности и гордости, которые люди испытывают в своей рабочей среде.

Какие выгоды получит предприятие от внедрения системы 5S:

рост качества продукции;

сокращение количества брака по причине ошибок работников;

снижение вероятности несчастных случаев;

экономия средств на меры по оптимизации производственного процесса.

А что получит руководство:

· повышение скорости выполнения заданий;

· снижение количества ошибок работников;

· улучшение психологического климата в коллективе;

· повышение производительности труда;

· управляемость и прозрачность рабочего процесса;

· взаимозаменяемость в коллективе.

И самое главное, выгоды для работника, хозяина рабочего места:

поддержание постоянного порядка на рабочем месте, избегание повторного захламления;

снижение утомляемости;

рост удовлетворенности работой;

сокращение времени на поиски, ожидания и другие потери.

После многолетнего опыта работы с промышленными, строительными предприятиями, поликлиниками и курортными комплексами и успешного внедрения методов бережливого производства в нескольких десятках компаний я решила поделиться своим опытом в отношении распространенных ошибок в 5S и способов их избежать.

Я с благодарностью вспоминаю возможности ознакомиться более глубоко и понять истинное предназначение системы 5S в создании и развитии производственных систем, которые предоставили нам наши японские партнеры, во время прохождения стажировок на заводах Тойота, бережливых отелях, аэропортах и даже на фермерских хозяйствах и супермаркетах.

Мы на практике увидели, как благодаря этим простым 5-ти шагам было найдено работниками множество инновационных и практических решений для улучшения ключевых показателей эффективности компаний с отличными корпоративными результатами.

Мы увидели кардинальные изменения в производстве, качестве, стоимости, доставке, безопасности и моральном духе многих из этих компаний.![]() Они завоевали множество национальных и международных наград.

Они завоевали множество национальных и международных наград.

А теперь, я позволю себе, поделиться с вами практическими уроками или лайфхаками, как теперь модно говорить.

Урок №1: 5S не просто ведение домашнего хозяйства

Мое первоначальное понимание заключалось в том, что это просто метод улучшения организации рабочего пространства. Типа- наведи порядок на балконе… Я полагала, что так как это был первый инструмент, представленный на начальном этапе пути трансформации бережливого производства, потому что он был легким для понимания и был относительно безопасным, так как ни один человек не пострадал от его применения…

С другой стороны, 5S привела к немедленному визуальному воздействию и устранила расточительность и разочарование, связанные с поиском нужных деталей/материалов/информации сотрудниками. Таким образом, я видела в этом просто стимул и поощрение командной работы.

Хотя 5S действительно является инструментом для улучшения чистоты на рабочем месте, его потенциал для улучшения ключевых показателей эффективности, таких как производство, качество, стоимость, доставка, безопасность и моральный дух и т. д., огромен.

д., огромен.

Во многих моих презентациях о 5S мы объясняли необходимость понимания концепции и важность соотнесения ее с повседневными делами, начиная с того момента, когда вы просыпаетесь утром. Это образ жизни и то, как вы видите свой день дома и на работе.

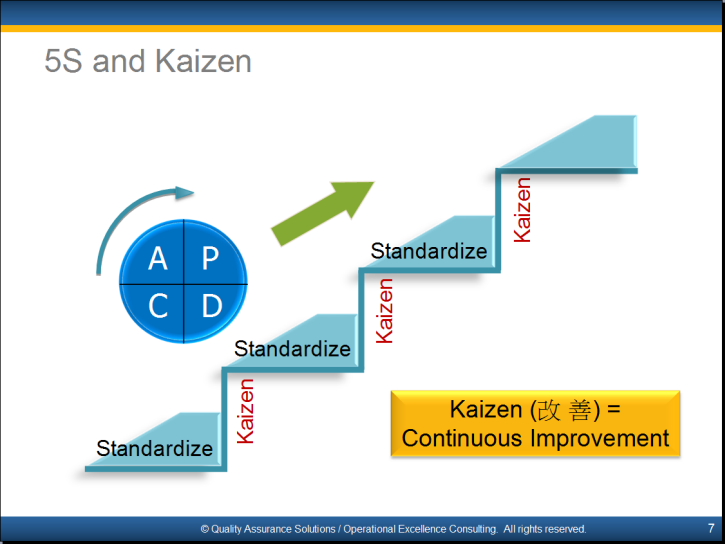

Чтобы полностью оценить фундаментальную природу 5S для любой трансформации Lean, я считаю полезным начать с небольшой арифметики; 3S + 2S = 5S.

Первые три компонента 5S действительно связаны с домашним хозяйством. Четвертая и пятая С, однако, касаются установления культуры дисциплины вокруг стандартной работы. По этой причине 5S является основополагающим инструментом для всех преобразований Lean. Без создания культуры, демонстрирующей способность устанавливать стандартную работу и поддерживать улучшения, весь будущий прогресс в области бережливого производства в конечном итоге обернется неудачей. На самом деле японские эксперты по бережливому производству настолько твердо верят в это, что отказываются позволить клиентам сделать следующий шаг в процессе, пока они не продемонстрируют успешную демонстрацию 5S в течение двух лет.

Мой собственный опыт работы со многими клиентами показывает, чтобы начинать внедрять инициативы по бережливому производству следует только после завершения 5S и хороших результатов аудита, превышающих эффективность 80%.

Урок № 2: 5S прост … но это не так.

Казалось бы, идеалы 5S не сложные…..

Держите на рабочем месте только то, что необходимо; держи это в чистоте; хранить в наиболее удобном месте; установить четкие визуальные ожидания для всех, чтобы поддерживать его в этом состоянии; и заставлять людей отвечать этим ожиданиям.

Но, давайте не будем путать простоту (отсутствие сложности) с легкостью, требующей небольшого внимания или меньших усилий. Нужно практиковать с целеустремленностью и последовательностью. Ключевое слово здесь — последовательность. В невероятно конкурентной бизнес-среде менеджеры должны работать с высокой степенью согласованности, чтобы выжить и смело противостоять вызовам.

Аналогичным образом, что делает поддержание 5S таким трудным, так это последовательность, с которой его необходимо применять. Короче говоря, необходимо устранить каждый случай выявленного несоответствия. Все, что ниже этого, допускает сомнения и смешанные сигналы для сотрудников. Одна компания преуспела в этом, и их еженедельные аудиты оказались полным успехом. Они рассмотрели все несоответствия, выявленные аудиторскими группами.

Короче говоря, необходимо устранить каждый случай выявленного несоответствия. Все, что ниже этого, допускает сомнения и смешанные сигналы для сотрудников. Одна компания преуспела в этом, и их еженедельные аудиты оказались полным успехом. Они рассмотрели все несоответствия, выявленные аудиторскими группами.

Завод или офис, успешно практикующие 5S, делают это без усилий. Успешные организации 5S стремятся к постоянной и непрерывной сортировке, освещению и приведению в порядок. Что еще более важно, эти организации имеют смелость рисковать эпизодами межличностного дискомфорта, когда член команды не соответствует согласованным стандартам. К счастью, все навыки, необходимые для процветающей организации пятерки, можно изучить и успешно применить, если есть желание. Никаких врожденных черт не требуется.

«Как и почти все вещи, требующие дисциплины (здоровое питание, упражнения, экономия), 5S легко понять, но трудно практиковать. Общение не должно чрезмерно упрощать задачу. Убедитесь, что организация понимает важность и масштаб усилий. Начните с малого, признайте успехи и используйте более широкие возможности ».

Начните с малого, признайте успехи и используйте более широкие возможности ».

Урок № 3: 5S не событие, это процесс

Организации часто начинают внедрение бережливого производства с базового обучения и, возможно, короткого кайдзен 5S, ориентированного на первоначальную очистку области охвата. Фотографии «до» и «после» делаются, чтобы задокументировать существенные изменения, и почти каждый уходит с чувством, что чего-то добился. Однако эти добрые чувств, как я уже вам пояснила в начале повествования, быстро превращаются в скептицизм, если четвертый и пятый Ss не практикуются (Сэйкэцу и Сицукэ). В результате состояние рабочего места неуклонно ухудшается, что лишает сотрудников гордости и энтузиазма.

Несмотря на то, что мероприятие 5S кайдзен может быть отправной точкой для непрерывного пути к совершенствованию, при планировании мероприятия необходимо проявлять особую осторожность, чтобы обеспечить должное внимание всем пяти компонентам.

Часто в программах 5S кайдзен отводится 80-90%, а иногда и больше запланированного времени на сортировку, демонстрацию и установку по порядку. Стандартизация и поддержка рассматриваются как второстепенные. Это укрепляет миф о том, что 5S — это только ведение «домашнего хозяйства», и путь непрерывного совершенствования сводится к первому этапу.

Стандартизация и поддержка рассматриваются как второстепенные. Это укрепляет миф о том, что 5S — это только ведение «домашнего хозяйства», и путь непрерывного совершенствования сводится к первому этапу.

Необходимо потратить на последние два компонента столько же времени, сколько на первые три компонента. Выделенное время следует выделить для документирования ожиданий. Должны быть включены фотографии как приемлемых, так и неприемлемых уровней. Также убедитесь, что фотографии с фиксированной точкой были сделаны до и после улучшений. Кроме того, должно быть достигнуто соглашение о том, как члены команды будут оценивать достижение ожиданий.

Должен быть разработан процесс аудита и визуальное управление для мониторинга поддержки со стороны команды и их руководителя, включая обязанность руководства привлекать к ответственности руководителя.

Наконец, должна быть создана согласованная система для внесения улучшений в исходные стандарты, поскольку члены группы определяют лучшие места для сортировки, более эффективные методы очистки и утилизации и т. Д. Ненужные предметы хранятся в «Уголке красных ярлыков». Эти предметы регулярно утилизируются.

Д. Ненужные предметы хранятся в «Уголке красных ярлыков». Эти предметы регулярно утилизируются.

Просмотрите предварительную работу по 5S Кайдзен, чтобы убедиться, что соответствующее время и акцент сделан на стандартизацию и поддержку компонентов. Подчеркните важность этих компонентов в начальных комментариях, во время мероприятия и при отчетности о ходе работы. Отметьте улучшения, воздерживаясь от комментариев типа «миссия выполнена». Принимайте активное участие в аудите аудитов.

Урок № 4: 5S успех почти полностью зависит от лидерства

Прогрессивные лидеры могут засучить рукава, чтобы помочь во время начальной уборки или большого дня Сейри. В действительности, однако, настоящая работа руководства начинается, когда завершена первоначальная очистка.

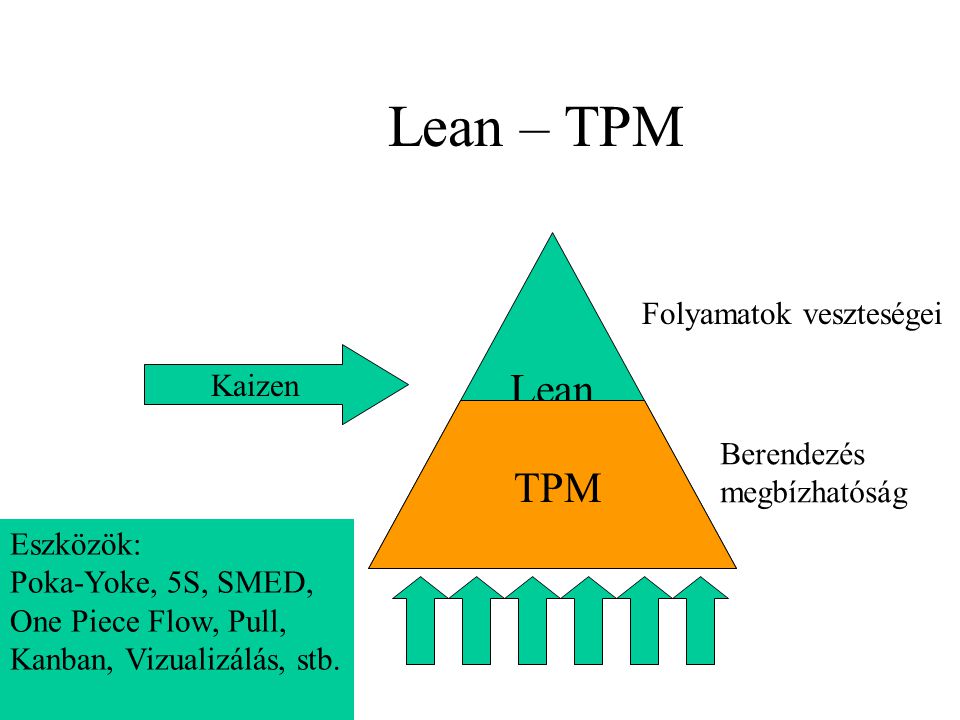

Это потому, что только лидерство может гарантировать, что культура ценит стандартизацию и устойчивость в своей организации. До тех пор, пока эти ценности не будут внедрены в персонал, использование других инструментов бережливого производства, которые имеют еще большее влияние на то, как выполняется работа (переналадка, единичный поток, TPM), бесполезно.

По этой причине важно, чтобы все руководители, от непосредственных руководителей до высшего руководства, понимали свою роль в непрерывном преобразовании, направленном на улучшение. Хотя базовое понимание принципов бережливого производства важно, четкое представление об ответственности руководства в среде бережливого производства абсолютно необходимо.

Один менеджер, услышав о важности аудита для улучшения, пожаловался: «Мне не интересно становиться няней».

Можно задаться вопросом, как кто-то на руководящей должности, способный сделать такое замечание, может добиться успеха в любой организации, экономичной или нет. Дело в том, что ключевая ответственность руководства в любой обстановке — в бизнесе, спорте, благотворительности — включает в себя ответственность людей перед идеалами и целями организации.

Если в организации ранее не сложилась здоровая культура, ориентированная на результат, лидеров следует обучить методам наставничества и вовлечению сотрудников кв процессы улучшений до того, как приступить к реализации инициатив 5S. Правильное взаимодействие с сотрудниками для обеспечения обратной связи, как положительной, так и отрицательной, является обязанностью хорошего лидера.

Правильное взаимодействие с сотрудниками для обеспечения обратной связи, как положительной, так и отрицательной, является обязанностью хорошего лидера.

Будем надеяться, что в конечном итоге организация созреет до точки, когда члены команды будут нести ответственность друг перед другом в соответствии с коллективно установленным набором стандартов. Этот уровень никогда не будет достигнут без предварительного моделирования поведения руководством.

Урок № 5: Каждый компонент 5S имеет общую ловушку (научитесь их избегать)

Мой опыт внедрения 5S показал, что есть очень распространенные ошибки. Зная об этих ошибках, осмотрительный руководитель может обеспечить успешное выполнение в своей организации принципов 5S.

На этапе SEIRI компании часто недооценивают критический характер эффективного, непрерывного процесса использования «Красных ярлычков». Некоторым людям очень трудно расстаться с предметами, которые, по их мнению, имеют ценность, даже если эта ценность может не относиться к области, в которой реализуются инициативы 5S. Рабочий процесс «Красных ярлычков» предлагает этим людям средство вывести предмет из своего рабочего пространства, но при этом преобразить его в место, где он может повысить ценность.

Рабочий процесс «Красных ярлычков» предлагает этим людям средство вывести предмет из своего рабочего пространства, но при этом преобразить его в место, где он может повысить ценность.

Распространенная ошибка на начальном этапе — это недостаточно высокий стандарт для команды. В результате многие начальные стадии 5S заканчиваются простой очисткой. Задача состоит в том, чтобы восстановить рабочую зону до нового состояния, что может включать покраску, перестановку, выравнивание или восстановление пола. Оставляя больше места, чем требуется для хранения только необходимых предметов, часто упускают из виду на этапе установки в порядке.

Есть некоторая истина, которая может быть применена к рабочей зоне из необратимого «закона беспорядка Бостона», который гласит, что «в любом доме мусор накапливается, чтобы заполнить пространство, доступное для его хранения».

А если по — русски сказать, то это звучит так: «Ничто в доме не хранится так трепетно, как ненужный хлам под названием «а вдруг пригодится»

На этапе стандартизации я часто вижу стандарты, которые слишком расплывчаты, чтобы быть полезными для кого-либо, кроме автора стандартов. Четкие и точные стандарты должны включать наглядные примеры как приемлемых, так и неприемлемых уровней соблюдения.

Четкие и точные стандарты должны включать наглядные примеры как приемлемых, так и неприемлемых уровней соблюдения.

Печальная правда заключается еще и в том, что некоторым людям очень комфортно жить в полном беспорядке и возвращаться к нему каждый день после работы.

Урок № 6: 5S не важно… это важно!

Наиболее распространенным аргументом в пользу 5S является то, что организованное рабочее место повышает безопасность, качество, производительность и моральный дух. Это хорошие аргументы, и их было достаточно, чтобы убедить меня, что 5S важен и стоит того. Но теперь, имея более чем 10-летний опыт работы, я знаю, что принципы 5S более чем важны, они просто необходимы для постоянного совершенствования.

Вот почему:

Стандартизация и поддержание культуры 5S –это идеалы, зависящие от дисциплины. Их легко сортировать, демонстрировать и упорядочивать, но для поддержания достигнутой эффективности люди должны вести себя иначе, чем в прошлом.

Только вовлеченность сотрудников покажет, что компания сосредоточена на улучшении работы своих сотрудников, а не на контроле ради этого.

После того, как несколько сотрудников станут первыми «чемпионами» системы, которые будут защищать ее ценность и будут ее посланниками в неформальной беседе, необходимо разработать тщательный план коммуникации для остальной части организации.

Включите подробную информацию, чтобы исключить все сомнения: каковы цели системы, почему это важно для организации и как связано с ее стратегией, почему это выгодно сотрудникам. Сообщите сотрудникам все подробности того, как это будет работать;

Поделитесь, как лидер, позитивным отношением к внедрению 5S и преодолейте потенциальные страхи: сосредоточьтесь на ценности, которую это принесет, и попробуйте поделиться часто задаваемыми вопросами или контраргументами в отношении возможных препятствий и общих страхов (однако избегайте чрезмерных обещаний)

Используйте несколько каналов связи и часто повторяйте информацию: убедитесь, что все осведомлены и чувствуют себя комфортно, поделившись письменной документацией для внимательного чтения, а также попросив менеджеров провести личные встречи со своими командами и передать ее на мероприятиях компании;

Используйте наиболее надежных коммуникаторов: отдел кадров не всегда может быть группой, которой больше всего восхищаются, и в этом случае следует использовать других более доверенных членов для поддержки системы. Следует приложить усилия, чтобы избежать восприятия, что это «просто еще одна инициатива, принадлежащая HR».

Предупрежден, значит-вооружен! Как видите, подводных камней много при внедрении системы 5S, но, зная, где они располагаются, вы на них точно не захотите наступать. Удачи всем!

С вами ваш консультант, Ольга Андреева,

Директор АНО «Японский центр «Кайдзен» (Краснодар)

Фотография на обложке взята с globalmsk.ru и incomgr.ru

Cистема 5S

Система 5S

5S — это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время.

Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

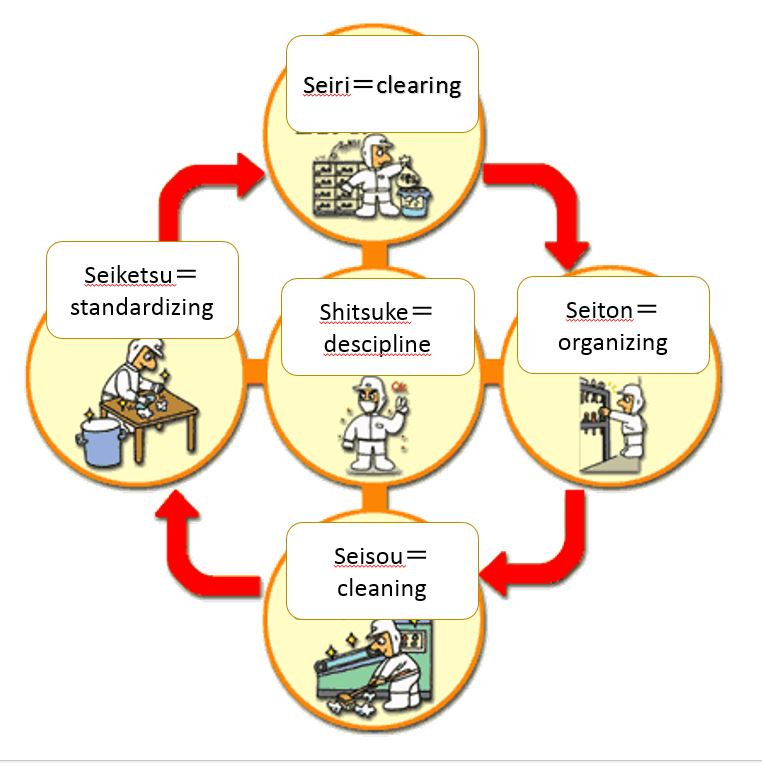

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»:

•Seiri (整理)– Sorting – сортировка.

•Seiton (整頓) – Straighten or Set in Order – рациональное расположение.

•Seiso (清掃) – Sweeping – уборка.

•Seiketsu (清潔) – Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

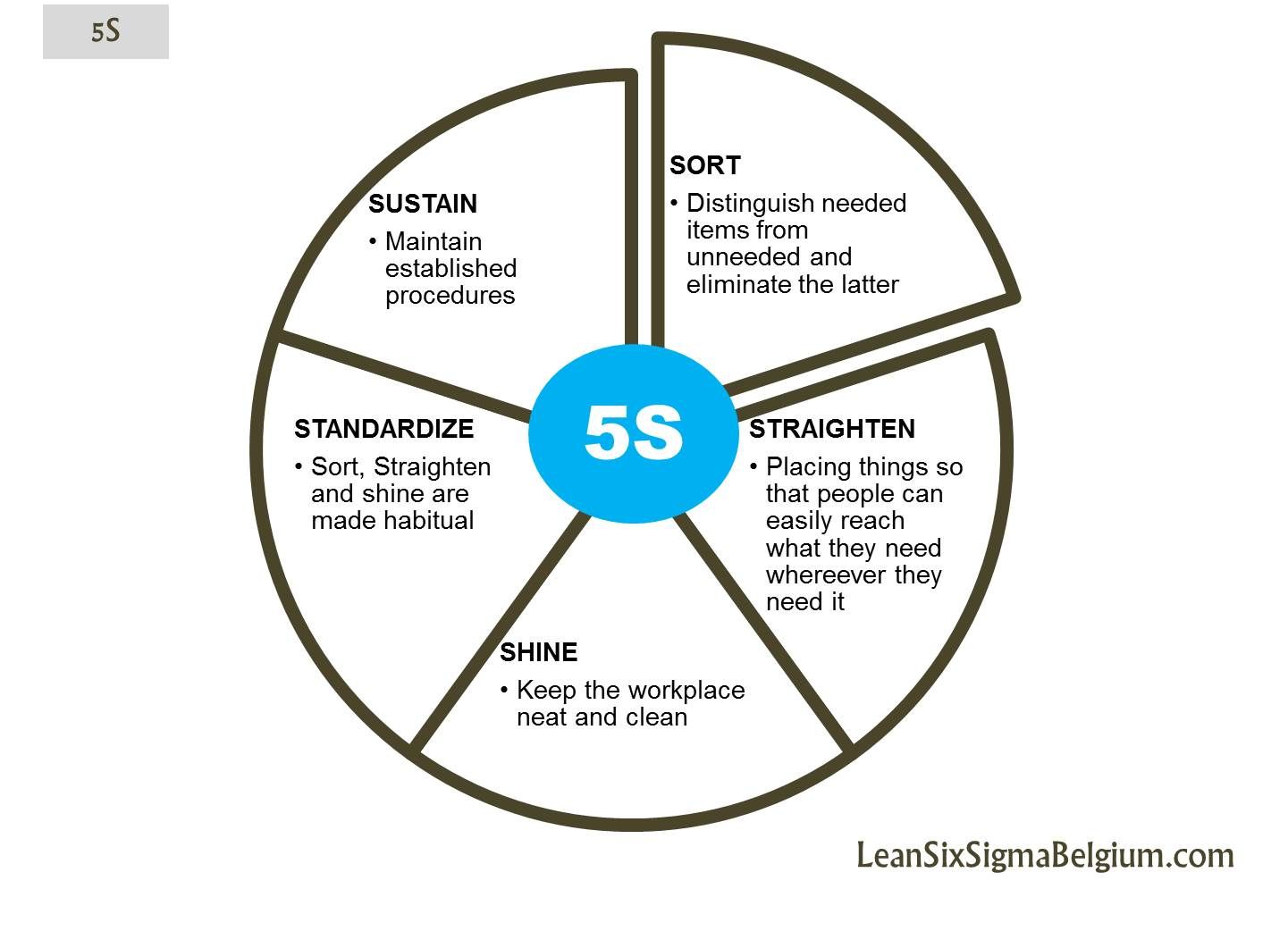

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

•должны быть немедленно вынесены, выброшены, утилизированы;

•должны быть перемещены в более подходящее место для хранения;

•должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Почему нами выполняется «Пять S»

•Чтобы подготовиться к дальнейшим программам «APS».

•Чтобы улучшить безопасность на рабочем месте.

•Чтобы правильно организовать рабочее место и облегчить выполнение работы.

•Чтобы облегчить планово-профилактическое техобслуживание.

_____________________________________________________

Популярные статьи:

1. Общая информация по Системам менеджмента качества;

2. Процедура разработки, внедрения, сертификации и поддержки;

3. Что сертифицировать систему ХАССП или Систему Менеджмента Безопасности Пищевой Продукции?;

4. Документация СМК;

5. Преимущества внедрения системы ХАССП и ИСО 22000.

5S на транспорте — 1 шаг 5С и введение

Рис. 1. Лестница создания эффективного рабочего места.

Система устанавливает пять шагов, выполнение которых направлено на создание условий для стабильного оптимального выполнения операций, поддержание порядка, чистоты, аккуратности, экономии времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Таблица 1

Основные принципы системы 5С

|

Принцип |

Содержание работы |

|

1. Сортировка: оставьте только нужное (ККЯ) |

Все предметы разделяются на три категории: нужные, не нужные срочно и ненужные. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно Ненужные удаляются. |

|

2. Свои места для всего: каждой вещи свое место |

По отношению к нужным предметам и предметам не нужным срочно вырабатываются и реализуются решения, которые обеспечивают: ·быстроту, легкость и безопасность доступа к ним; ·визуализацию способа размещения и контроля наличия, отсутствия или местонахождения нужного предмета; ·свободу перемещения предметов и эстетичность рабочего места (автомобиля). |

|

3. Содержание в чистоте: рабочее место в исправном, подготовленном к работе состоянии |

Тщательная уборка и очистка рабочего места (автомобиля) и оборудования. Фиксация и устранение неисправностей. Выявление источников загрязнения, труднодоступных и проблемных мест. Выработка и реализация мер по уборке труднодоступных мест, ликвидации источников проблем и загрязнений. Выработка правил проведения уборки-проверки, чистки оборудования, смазки. |

|

4. Стандартизация процедур поддержания чистоты и порядка |

Фиксация в письменном виде правил и стандартов выполнения рабочих операций, направленных на: удаление ненужного, рациональное размещение предметов, уборку, смазку, проверку. |

|

5. Самодисциплина: стимулируйте поддержание порядка |

Закрепление сфер ответственности за каждым водителем (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у водителей правильных привычек, закрепление навыков соблюдения правил. Применение эффективных методов контроля – чек-лист. |

В целом применение системы 5С позволяет создавать эффективные рабочие места, что в дальнейшем дает экономию средств, улучшает качество, поднимает эффективность перевозки товара, повышает уровень производительности и безопасности труда.

Система 5С направлена на следующие объекты:

— Внешний вид водителя;

— Рабочие зоны:

— Салон автомобиля

— Кузов автомобиля

— Внешнее состояние автомобиля

— Техническое состояние автомобиля

— Предметы у водителя и в зоне:

— Спецодежда, документы, электронные устройства.

— Предметы и оборудование, необходимые для выполнения работы (ККМ, сейф, погрузочно-разгрузочное оборудование, стяжные ремни, противооткатное устройство)

— Предметы, необходимые по правилам дорожного движения (аптечка, огнетушитель, знак аварийной остановки и т.д.)

— Средства для ремонта автомобиля (запасное колесо, домкрат, балонный ключ)

4. ОРГАНИЗАЦИЯ РАБОТ ПО ВНЕДРЕНИЮ СИСТЕМЫ 5С

4.1 Перед началом работы необходимо определить:

— Цель работы

— Руководителя работ

— Состав рабочих групп

— План-график проведения встреч рабочих групп

4.2 Ответственность за внедрение системы 5С в филиале возлагается на Заместителя директора филиала. Ответственность за проведение и поддержание системы 5С на грузовых автомобилях возлагается на сотрудника, ответственного за выпуск автомобиля на линию.

4.3 Рекомендуемый состав рабочей группы:

— Заместитель директора филиала;

— сотрудник, ответственный за выпуск автомобиля на линию;

— водитель/водители.

Примечание: состав группы может быть иным, в зависимости от организационной структуры подразделения.

5. ШАГ №1 СИСТЕМЫ 5С: СОРТИРУЙТЕ: ОСТАВЬТЕ ТОЛЬКО НУЖНОЕ

5.1. Цель первого этапа 1С – определить необходимые для рабочей деятельности предметы, освободить рабочее пространство от ненужных предметов, создать предпосылки для организации визуального управления и стабилизации процесса.

5.2. В случае, если чистота и санитарное состояние автомобиля находятся на невысоком уровне, целесообразно начать с генеральной уборки, которая позволит быстро освободиться от существующей части грязи и мусора, неприятных запахов. Кроме того, самому водителю необходимо привести себя в порядок и свой внешний вид. Затем приступать к реализации первого шага системы 5С.

Схема проведения 1С представлена в таб. 2.

Таблица 2

|

№ этапа |

Этап |

Название этапа |

|

1.1 |

Подготовительный |

Определение графика проведения Сортировки |

|

Определение перечня работ |

||

|

1.2 |

Определение критериев необходимости предметов в автомобиле и у водителя |

|

|

1.3 |

Фотографирование водителя и автомобиля |

|

|

2.1 |

Реализация |

Идентификация предметов у водителя и в автомобиле |

|

2.2 |

Оценка степени необходимости каждого предмета, принятие решений |

|

|

2.3 |

Документирование результатов 1С, фиксирование списка необходимых предметов в контрольный листок |

|

|

2.4 |

Удаление предметов, по которым принято соответствующее решение, из автомобиля и у водителя |

|

|

Перемещение предметов, по которым принято соответствующее решение |

5.3.1. Подготовительный этап.

5.3.1.1. Рабочая группа проводит организационное совещание, на котором:

— разрабатывает график проведения 1С;

— участниками рабочей группы изучаются теоретические и методические материалы. При необходимости для проведения обучения руководитель группы приглашает кайдзен-менеджера если таковой сотрудник имеется в компании или на предприятии.

— Определяются способы и порядок удаления предметов.

Примечание: рекомендуемые способы удаления предметов:

• Выбросить (самое последнее)

• Передать другим водителям

• Продать

• Передать другому подразделению

Также рабочая группа перед началом шага 1С разъясняет водителям цели и задачи 1С и системы 5С в целом.

5.3.1.2. Рабочая группа определяет критерии необходимости предметов в автомобиле и у водителя. Рекомендуется за основу взять следующие три критерия:

— Необходимость предмета при выполнении текущей деятельности. Это могут быть как предметы, используемые непосредственно в работе водителя (стяжные ремни, документы на груз, перчатки, ручка, мобильный телефон и т.д.), так и предметы первой необходимости (аптечка, огнетушитель, знак аварийной остановки). Если предмет не нужен, он должен быть удален из рабочей зоны (кабина или кузов) и удален у водителя;

— Частота использования. Если предметом пользуются редко, то его можно хранить вне рабочего места;

— Количество предметов, необходимых для текущей деятельности. Если нужно ограниченное количество предметов, излишки можно удалить или хранить вне рабочего места. К примеру, если положено 4 стяжных ремня, то должно быть 4 (максимум 6 – на случай дополнительного крепежа, поломки или повреждения) стяжных ремня. Также и с пишущей ручкой. Нет необходимости хранить несколько ручек в разных частях салона (двери, бардачок, панель приборов, подлокотник и др.). Достаточно 1-2 ручек для оформления документов.

5.3.1.3. Рабочая группа фотографирует текущую ситуацию в автомобиле и самого водителя. Фотографирование автомобиля должно проходить со всех сторон, включая рабочие зоны (салон и кузов). Также фотографируется водитель спереди и сзади во весь рост. Фотографии сохранены в папку с указанием даты фотосъемки.

5.3.2. Этап реализации

5.3.2.1. Рабочая группа проводит идентификацию предметов в автомобиле и у водителя, а также определяет степень необходимости этих предметов и в соответствии с этим принимает решение об их дальнейшей судьбе:

— оставить предмет там, где он находится

— изменить количество

— переместить предмет на новое место в пределах автомобиля;

— утилизировать;

В результате должен быть сформирован список необходимых предметов всех рабочих зон и у водителя, который используется для формирования Контрольного листка (см. п. 5.4.3)

5.3.2.2. Удаление ненужных предметов.

— Выявленные лишние предметы должны быть удалены из автомобиля сразу же после принятия решения о способе удаления.

Примечание: Возможные рекомендуемые способы удаления предметов:

• Выбросить – для выявленных лишних предметов, не представляющих ценности.

• Передать другим подразделениям или водителям – для выявленных лишних предметов, представляющих ценность, и необходимых на других участках.

• Продать – для выявленных лишних предметов, представляющих ценность, но не нужных для выполнения рабочих операций.

5.3.3. Контроль эффективности первого шага системы 5С

Контроль эффективности внедрения первого шага системы 5С осуществляется при помощи «Контрольного листа по проверке эффективности внедрения первого шага системы 5С». Контрольный лист 1-го уровня (аудит выполняется самим водителем) должен храниться в салоне автомобиля в лотке или папке.

Эффективность внедрения первого шага оценивается по автомобилю и водителю в целом. Наличие правил отнесения предметов к нужным, кол-во предметов и место их нахождения.

Философия кайдзен на производстве — ММЗ внедряет систему бережливости 5S

20 апреля, Минск /Корр. БЕЛТА/. Минский моторный завод внедряет систему бережливости 5S. Об этом корреспонденту БЕЛТА рассказал начальник бюро управления качеством и взаимодействия с поставщиками ММЗ Александр Сорва.

Древняя японская философия кайдзен фокусируется на непрерывном практическом совершенствовании процессов производства, разработки и управления. Пять основополагающих шагов практической философии — аккуратность, порядок, чистота, стандартизирование, дисциплина — активно внедряются на Минском моторном заводе.«Система 5S проста в понимании, но требует значительного переустройства производственного процесса, итогом которого станет бережливое производство на всех этапах. Ее внедрение увеличит производительность труда и существенно совершенствует производственный процесс за счет рациональной организации рабочих мест, улучшения качества труда, позволит экономить рабочее время и повысит корпоративную культуру. Действие системы поэтапно распространяется на основные и вспомогательные цехи предприятия», — сказал Александр Сорва.

Впервые система 5S была внедрена в Японии в середине 50-х годов XX века, однако ее идеи получили широкое распространение во всем мире. Признание неоспоримых заслуг она получила после ее применения компанией «Тойота».

«Система бережливого производства Минского моторного завода включает пять шагов: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй и совершенствуй. Это подразумевает строго определенное расположение предметов и рабочих зон, удаление всего ненужного, расчет необходимых для выполнения обязанностей движений и исключение лишних. По возможности действия на рабочих местах и их организация должны быть настолько стандартизированы, с использованием системы визуальных подсказок, чтобы любой новый специалист мог быстро включиться в деятельность, не испытывая проблем с обучением», — отметил специалист.

Начальник бюро рассказал, что задача внедрения на предприятии системы 5S началась в конце прошлого года с конкретной реализации положений разработанного внутризаводского стандарта. Также было проведено двухэтапное обучение руководителей и специалистов. Для реализации пилотного проекта был выбран участок чугунных и мелких деталей цеха малых серий, с которого и началась обкатка применения системы на предприятии. Процесс курирует служба качества ММЗ.

«Внедрение 5S началось с проведения оценки и анализа состояния рабочих мест на производстве. Исследованы все рабочие места, составлены списки необходимого оборудования и инструментов для их упорядочивания. С помощью цветовой разметки строго разграничиваются зоны готовой продукции, дефектной, межоперационного задела, прохода. Для рационализации маршрута движения изделий может понадобиться перестановка станка или установки. Один из шагов — кампания «красных ярлыков», когда все предметы, не задействованные в процессе производства, удаляются с производственного участка», — пояснил Александр Сорва.

По его словам, говоря о 5S, мы в первую очередь говорим об изменении мышления и обратной связи с рабочими. «Они должны понимать, что внедрение 5S приведет к повышению их комфорта в течение трудового дня, когда все лишние, отвлекающие факторы будут устранены, а все необходимое будет под рукой. В дальнейшем те наработки, которые будут получены в процессе реализации пилотного проекта, распространятся на все участки и цехи огромного производства с учетом специфики каждого», — констатировал начальник бюро управления качеством и взаимодействия с поставщиками.

Он отметил, что процесс внедрения 5S длительный, пошаговый и может занять не один год. «Фактически элементы 5S применялись давно без привязки к конкретной системе. Но теперь она будет внедряться комплексно и совершенствоваться по всем направлениям деятельности, соответствовать ведущим мировым производствам», — добавил специалист.

Минский моторный завод — производитель современных дизельных, газодизельных, газопоршневых двигателей. Специализируется на разработке, проектировании и изготовлении современных трех-, четырех-, шести- и восьмицилиндровых двигателей. На заводе выпускается более 100 модификаций двигателей в диапазоне мощности от 7 до 330 кВт, предназначенных для установки на сельскохозяйственную, дорожно-строительную и лесоуборочную технику, автомобили и автобусы, энергоустановки, компрессоры и другие агрегаты. Двигатели ММЗ поставляются на конвейеры 49 предприятий в Беларуси, странах СНГ и дальнего зарубежья, продукция продается в более чем 50 стран Европы, Азии, Африки, Северной и Латинской Америки. При производстве двигателей используются комплектующие всемирно известных компаний.-0-

Фото ММЗ

Пять шагов для поддержания порядка. Гемба кайдзен. Путь к снижению затрат и повышению качества

Читайте также

Пять шагов на пути изменения цМема

Пять шагов на пути изменения цМема Возвращаясь к вопросу Барбары Джордан — «от чего, к чему?», вы должны определить, где вы находитесь, прежде чем направиться туда, куда вы хотите прийти. Критически важно оценить положение человека, организации и/или её составляющих по

Пять шагов к богатству, или Путь к финансовой свободе в России.

Пять шагов к богатству, или Путь к финансовой свободе в России. Свобода — это отсутствие страха за свое будущее и будущее своих детей, это возможность выбора того, как мы живем и как мы хотим провести сегодняшний день. Финансовая свобода — это решение всех материальных

Глава пятая Пять уровней инвесторов

Глава пятая Пять уровней инвесторов Инвестирование – это ключ к финансовой свободе. Мой бедный папа говорил: «Заниматься инвестированием слишком рискованно».Богатый папа утверждал: «Слишком рискованно не иметь финансового образования».Сегодня практически все

6. 7. Интегрирование уравнений первого порядка вместо интегрирования уравнений более высокого порядка

6. 7. Интегрирование уравнений первого порядка вместо интегрирования уравнений более высокого порядка При рассмотрении формы уравнений уровней[40], которые представляют собой разностные уравнения, отмечалось, что для нахождения уровней по заданным темпам используется

72. Пять маркетинговых шагов к успеху в бизнесе

72. Пять маркетинговых шагов к успеху в бизнесе Маркетинг традиционно сводится к формуле «5Р» – пять факторов, оказывающих наибольшее влияние на вашу стратегию продвижения. Если работа с этими факторами ведется последовательно, качественно и достаточно долго, они

Генерирование идей. Пять шагов

Генерирование идей. Пять шагов Первый шаг. Задайте правильный вопрос Таким вопросом может стать промежуточный вопрос, пример которого мы привели выше. Писатель и создатель креативного подхода к работе Кевин Койн совместно со своей исследовательской командой

Глава 48 Пять шагов для исправления ошибки

Глава 48 Пять шагов для исправления ошибки Поскольку вы знаете, что будете время от времени ошибаться, вам нужен системный подход к работе с ошибками, который все знают и которому следуют. Мы придерживаемся программы из пяти шагов, точное следование которой оставит всех

Пять шагов для поддержания порядка

Пять шагов для поддержания порядка Пять шагов для поддержания порядка, обозначенные японскими терминами, заключаются в следующем:1. Сейри (Seiri): Осознать, что для гемба обязательно, а что излишне, и отказаться от последнего.2. Сейтон (Seiton): Упорядочить все предметы, которые

Глава 3 Наведение порядка

Глава 3 Наведение порядка Наведение порядка – это улучшение деловых показателей путем сокращения затрат и повышения эффективности тех видов деятельности, которые входят в цепочку создания стоимости (см. рис. 8). Нередко оно подразумевает восстановление равновесия

Пять направляющих шагов ТОС

Пять направляющих шагов ТОС Здесь начинается предписывающая часть теории ограничений. Голдратт разработал пять последовательных шагов, помогающих сфокусировать усилия именно на том, что позволит скорейшим образом реорганизовать всю систему.1. Найти ограничение

Пять шагов к эффективному решению проблем

Пять шагов к эффективному решению проблем Сталкиваясь с проблемой, мы сначала обнажаем ее и начинаем анализировать, обсуждая максимально возможное число способов ее решения. После этого появляется возможность «закрыть» ее, уточнить детали и остановиться на

От абстрактного к конкретному. От контрактов в 50 000 шагов к контрактам в 50 шагов

От абстрактного к конкретному. От контрактов в 50 000 шагов к контрактам в 50 шагов Достичь результата в процессе коучинговой коммуникации – это все равно что совершить путешествие, пройти определенный путь. Эта метафора поможет вам понять, как поддержать своего клиента в

Пять шагов, чтобы продолжить движение

Пять шагов, чтобы продолжить движение Итак, каков план? Когда наступает ужасное разочарование, когда все идет наперекосяк, мой план таков.1. Не подавайте вида – не зацикливайтесь на вашей боли, не демонстрируйте ее и возвращайтесь в игру.2. Набросайте план вашего будущего

Глава пятая

Глава пятая Понурившись и стараясь не замечать ослепительной звезды, освещающей его дорогу, Хафид направлялся к своему каравану. Ехал он очень медленно, недоумевая и поражаясь своим действиям. Что заставило его поступить так глупо, ведь он не знал людей, что сидели в

Упражнение «Пять шагов снятия напряжения»

Упражнение «Пять шагов снятия напряжения» Как вы снимаете напряжение? Ниже перечислены пять шагов, которые позволят вам снять стресс и расслабиться.• Сделайте пять глубоких вдохов. Вдохните, сосчитайте до пяти, выдохните. Повторите.• Подумайте о том месте, где вам

Что на самом деле означает методология 5S?

Этот пост был первоначально написан в 2017 году и с тех пор был переработан для обеспечения максимальной точности и актуальности.

«5S относится к организации рабочего места и формирует прочную основу, на которой многие организации строят свои стремления к постоянному совершенствованию».

Институт Кайдзен

Все организации хотят быть более эффективными и сокращать отходы; они хотят оптимизировать свои операции и увеличить свои доходы.Но часто возникает вопрос: с чего начать?

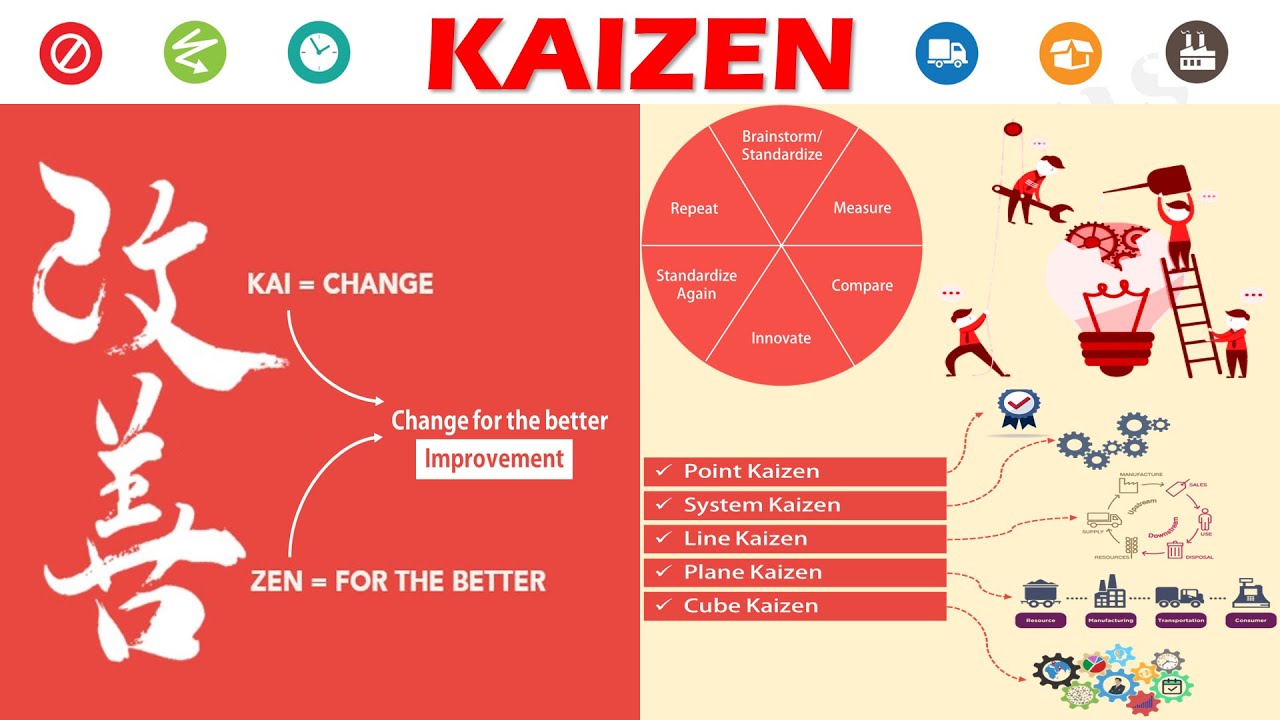

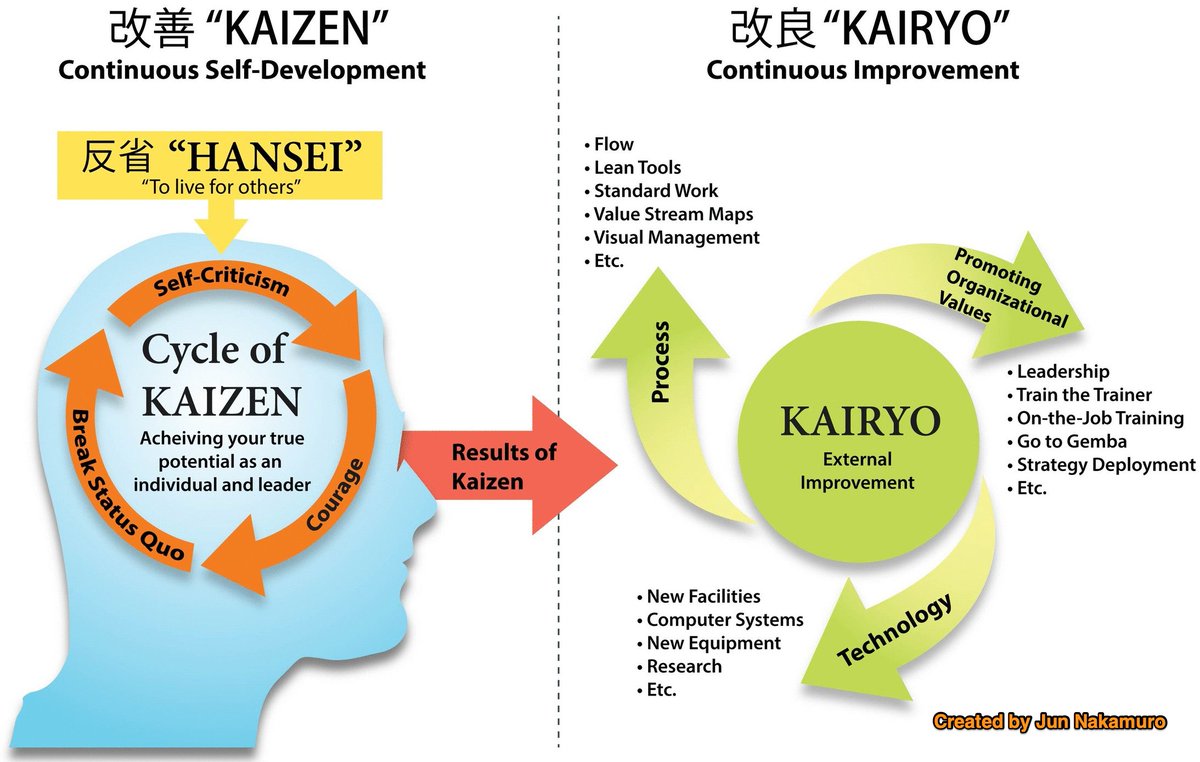

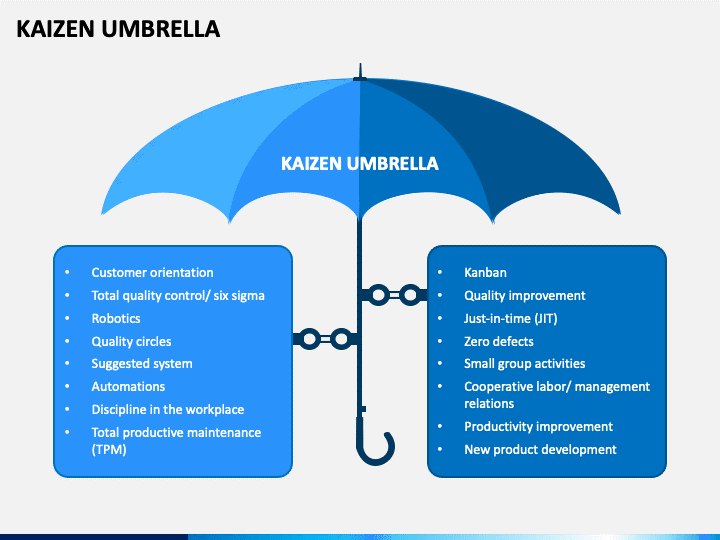

Методология 5S, разработанная в Японии, позволяет предприятиям достичь этих целей путем выполнения пяти ключевых шагов. 5S происходит от философии «кайдзен», что просто означает «постоянное совершенствование».

Японский производитель автомобилей Toyota заявляет, что философия «кайдзен» является одной из его основных ценностей. Эта философия поддерживается тремя ключевыми принципами, одним из которых является 5S. В Toyota 5S применяется во всей организации, включая продажи и маркетинг, администрирование, разработку продуктов и управление.

Итак, давайте посмотрим глубже.

Что такое 5S?

5S входит в понятие бережливого производства — это простой инструмент, направленный на устранение отходов в ходе производственной операции. Каждая буква «s» обозначает японское слово, которое при транслитерации в латиницу также начинается с буквы «s». Пять шагов следующие:

- S eiri — сорт

- S eiton — выпрямить / установить на заказ

- S eiso — блеск

- S eiketsu — стандартизировать

- S hitsuke — сустейн

Kaizen Institute, консалтинговая компания по бережливому менеджменту, уточняет:

- Сортировать — отсортировать и отделить то, что нужно и не нужно в районе.

- Выпрямление — расположите необходимые предметы так, чтобы они были готовы и были удобны в использовании. Четко определите расположение всех предметов, чтобы каждый мог их найти и вернуть после выполнения задачи.

- Shine — регулярно очищайте рабочее место и оборудование, чтобы поддерживать стандарты и выявлять дефекты.

- Стандартизация — регулярно пересматривайте первые три из 5S и подтверждайте состояние гемба (заводского цеха), используя стандартные процедуры.

- Sustain — соблюдайте правила, чтобы поддерживать стандарты и продолжать совершенствоваться каждый день.

По достижении пятого шага процесс эффективно запускается снова, что ведет к постоянному совершенствованию.

Преимущества внедрения 5S

Использование 5S в вашей организации дает несколько преимуществ: от простого создания более упорядоченной производственной среды до увеличения прибыли. Хотя эстетика здесь, безусловно, играет важную роль, что более важно, это повышенная эффективность и качество, которое в результате получается.

Как поясняет Lean Manufacturing Tools: «Одним из самых больших преимуществ 5S является то, что проблемы в ваших процессах становятся очевидными. Компоненты, которые начинают накапливаться в областях, в которых они не должны находиться, или пустые стойки и другие визуальные аспекты вашей 5S. реализация быстро покажет вам, где именно возникают проблемы. Задача состоит в том, чтобы что-то с этим сделать! »

Например, если вы определите, а затем удалите ненужные элементы из своей производственной операции, ваша производительность напрямую возрастет.В свою очередь, это повысит моральный дух и мотивацию сотрудников. Каждый из этих результатов в совокупности улучшает ваши производственные операции — и, следовательно, вашу прибыль.

В конечном итоге, 5S дает производителям возможность добиться стабильного качества и доставки (QCD); постоянно производить высококачественную продукцию, которая доставляется в соответствии с потребностями клиентов, в требуемые им сроки.

5S в фокусе: производственная система Toyota

5S работает как часть более широкой производственной системы, которая часто ассоциируется с Toyota.Производственная система Toyota (TPS) — это: «способ« создания вещей », который иногда называют« системой бережливого производства »или« системой точно в срок (JIT) ».

В TPS «кайдзен» — лишь одна из 13 опор, поддерживающих всю систему. Японский производитель автомобилей заявляет: «Производственная система Toyota (TPS) была создана на основе двух концепций: первая называется« дзидока »(что можно условно перевести как« автоматизация с участием человека »), что означает, что при возникновении проблемы происходит немедленная остановка оборудования, предотвращая выпуск бракованной продукции.Второй — это концепция «точно в срок», в которой каждый процесс производит только то, что необходимо следующему процессу в непрерывном потоке.

«Основываясь на основных принципах дзидока и« точно в срок », TPS может эффективно и быстро производить автомобили с качественным звуком, по одному, которые полностью удовлетворяют требования клиентов».

Учитывая, что Toyota является крупнейшим в мире производителем автомобилей (с жесткой конкуренцией со стороны других), с их логикой действительно невозможно спорить!

Шестой «с»…

На протяжении многих лет велись споры о том, следует ли вводить шестую букву «безопасность». Некоторые утверждают, что безопасность — неотъемлемая часть методологии 5S. Другие предполагают, что это требует гораздо большего внимания. Независимо от того, применяете ли вы 5S или 6S, эта методология остается методологией, которая способствует постоянному совершенствованию производственной среды, устраняя отходы и позволяя организациям достичь QCD.

Эти пять (или шесть) простых шагов — лишь один из аспектов более широкого набора принципов, которыми руководствуются производители на сегодняшнем конкурентном рынке.

В чем разница между 5S и Кайдзен?

5S и Кайдзен связаны тем, что обе являются концепциями, используемыми в бережливом производстве, и обе имеют цель улучшить процессы и сократить количество отходов, и оба они заимствованы из японских концепций. Хотя 5S и Кайдзен преследуют одну и ту же конечную цель, они вводят разные стратегии для достижения этой цели, и в определенных ситуациях Кайдзен принесет пользу, в то время как другие сценарии потребуют организационных стратегий 5S.

Какое отношение имеет кайдзен?

Если вы хотите улучшить или изменить процессы, методология кайдзен будет гораздо более полезной для руководителей и сотрудников. И ежедневные мероприятия Кайдзен, и Кайдзен работают, чтобы разбить процессы на более мелкие процессы или задачи, чтобы определить более мелкие улучшения, которые можно сделать. Кайдзен помогает сотрудникам узнать, как выполнять свои задачи наиболее эффективным образом, а затем как стандартизировать методы, чтобы каждый на рабочем месте мог воспользоваться преимуществами улучшенного процесса.

5S работает над улучшением процессов с помощью организационных средств. Наличие рабочего стола или рабочего места, которое организовано логически, является отличной основой для бесперебойной работы остальной части объекта. 5S предлагает ряд шагов, которые может выполнить менеджер или сотрудник, чтобы организовать пространство. Это 5 шагов, все начинающиеся с буквы «S»: сортировка, выпрямление, сияние, стандартизация и поддержание.

Для менеджеров и руководителей будет важно оценить существующие проблемы или проблемы и определить, следует ли применять 5S или кайдзен в качестве решения.5S и кайдзен могут быть реализованы отдельно и в разное время, либо предприятие может использовать обе стратегии на рабочем месте. Другой вариант — реализовать стратегии в разное время. Например, чтобы получить максимальную пользу от мероприятия кайдзен, может помочь, если пространство будет организовано так, чтобы было легче выявлять возможные проблемы. Какой бы из них вы ни выбрали для своего предприятия, важно найти время, чтобы правильно их реализовать и обучить сотрудников их участию.

Подобные вопросы

Дополнительные ресурсы

Что такое кайдзен (постоянное совершенствование)?

По сути означает «постоянное совершенствование», kaizen нацелен на человеческие ресурсы и процессы, чтобы закрепить отрасль для долгосрочной и успешной работы.Кайдзен — это японский термин, появившийся в период после Второй мировой войны, когда предприятия пытались справиться с последствиями войны. «Кай» переводится как «изменение», а «дзен» означает «хорошо». Кайдзен принес значительные результаты для таких компаний, как Toyota, и стал популярной производственной философией во всем мире.

В бережливом производстве кайдзен — это практика непрерывного внесения небольших постепенных улучшений в более безопасное, продуктивное и эффективное рабочее место. Этот основополагающий метод бережливого производства обеспечивает непрерывное совершенствование структуры культуры вашей компании, а это означает, что менеджеры, руководители групп и работники будут постоянно искать способы улучшить процессы и ужесточить стандарты.Обзоры и тренинги по кайдзен учит новых сотрудников, как применять принципы кайдзен в своей работе, что означает, что кайдзен остается устойчивым на долгие годы.

Процесс постоянного улучшения на рабочем месте

Непрерывное совершенствование — это процесс постоянного улучшения вещей, чем они были раньше. Кайдзен можно определить как философию и практику постоянного совершенствования. Это относится к практике поиска путей улучшения рабочих процессов на регулярной основе.Практика предполагает небольшие, постепенные изменения, а не большие изменения. С помощью кайдзен все люди в организации ищут возможности для улучшения, а не только менеджеры или руководители.

Без кайдзен

- Нет структуры в процессе улучшения; несколько процедур набора

- Цели не определены или расплывчаты / трудно измерить

- Изменения в процессы вносятся нечасто; мало размышлений об их эффективности

- Плана улучшения не существует; улучшение происходит случайно

С кайдзен

- Идет постоянный процесс улучшения

- Процесс улучшения имеет четко определенные, измеримые цели

- Происходит постоянный анализ успехов, и оценивается сам процесс улучшения

- Последовательность процесса ведет к новым, более высоким целям

Философия кайдзен

Восток vs.Запад

Масааки Имаи считал, что Восток и Запад по-разному использовали концепцию непрерывного совершенствования. Имаи считал, что японцы (на востоке) использовали метод градуализма. Это то, что Имаи назвал Кайдзен . Имаи считал, что западные компании использовали методологию большого скачка вперед. Имаи назвал это нововведением. Восточная модель небольших постепенных изменений рассматривает картину в целом. Эти изменения могут показаться незначительными в момент их внедрения, но со временем они могут привести к значительным улучшениям.В этой модели упор делается на долгосрочную перспективу. Имаи считал, что восточная модель улучшения требует небольших шагов к долгосрочным, непрерывным постепенным изменениям. Восток использовал всех в компании, и все вместе работали над поддержанием и улучшением. Имаи считал, что этот подход требует небольших вложений, но требует больших усилий для поддержания. Он считал, что это лучше для медленного экономического роста.

Западная модель улучшения предпочитает быстро видеть результаты. Следовательно, большие изменения, результаты которых можно увидеть быстро, как правило, претворяются в жизнь.Плюс этого метода в том, что сразу наблюдаются положительные результаты, что, как правило, радует руководителей компании и может мотивировать сотрудников. Обратной стороной является отступничество; организации, которые всегда внедряют внезапные, большие изменения, часто видят, что эти улучшения со временем исчезают.

Имаи считал, что западная модель усовершенствования сделала большие шаги для краткосрочных, прерывистых резких изменений. Запад использовал в компании несколько избранных людей, и эти люди работали над тем, чтобы сломать и восстановить. Имаи считал, что этот подход требует больших вложений, но требует небольших усилий по поддержанию.Он считал, что это лучше для быстрого экономического роста.

Кайдзен имеет тенденцию попадать в восточную модель улучшения; небольшие изменения вносятся на регулярной основе, и со временем они могут принести бизнесу много преимуществ. Людям будет легче выполнять задачи, они будут чувствовать себя более уверенными в том, что они могут вносить изменения сами, и найти реальные способы помочь бизнесу. Одна из причин, по которой небольшие изменения могут быть полезными, заключается в том, что они обычно не требуют больших затрат и их довольно легко реализовать. Если по какой-то причине изменение не сработает, значит, не было большого вреда, потому что на изменение изначально было потрачено мало ресурсов.

ПреимуществаКайдзен приносит пользу организациям по многим причинам. Вот некоторые из этих преимуществ:

- Более плавные и эффективные процессы

- Более чистое и безопасное рабочее место

- Продукция и / или услуги более высокого качества

- Меньшие затраты

- Повышение морального духа и вовлеченности сотрудников

- Лучшее обслуживание клиентов

Уважение к людям

В кайдзен все работники должны чувствовать себя уважаемыми, чтобы им было удобно вносить предложения по улучшению процесса.Это означает, что руководство должно верить, что работники способны вносить изменения. Люди знают свою работу лучше, чем кто-либо другой, поэтому они часто имеют представление о возможных улучшениях, которых не будет у людей, не выполняющих свою работу ежедневно. Важно отметить, что когда людей просят искать возможные улучшения в рамках кайдзен, их не следует просить просто искать способы экономии. Некоторые улучшения могут не привести к прямой экономии затрат, но они могут сделать процесс более плавным или улучшить рабочую среду для работающих в нем людей.

Люди должны искать улучшения, которые улучшат их работу, и, в свою очередь, эти улучшения могут помочь компании и ее клиентам. Людей также следует поощрять к тому, чтобы они сами проверяли идеи и вносили изменения по мере необходимости. Сотрудники могут сначала проконсультироваться с коллегой или руководителем, или, если идея достаточно мала, сотрудник может пойти дальше и реализовать идею, чтобы посмотреть, как она пойдет (в зависимости от политики на рабочем месте — некоторые учреждения предпочитают, чтобы сотрудники всегда проконсультируйтесь с руководителем перед тем, как опробовать идею).В общем, рабочие места, использующие кайдзен, доверяют людям пробовать разные вещи и не всегда полагаются на руководство при принятии каждого решения.

Роль руководстваМенеджмент играет решающую роль в успехе кайдзен и должен:

- Ищу способы улучшить свою работу

- Помогите поддерживать и улучшать стандарты

- Укажите цели или задачи для улучшения

- Поддерживающие действия с доказательствами

Каждое рабочее место уникально, и стратегии, которые помогают улучшить одно учреждение, могут не работать в другом.Задача руководства — поддерживать людей, пока стратегии проверяются, и давать общие рекомендации относительно того, в каком направлении движется организация. При изменении стандартов руководство должно убедиться, что все осведомлены об изменениях, и убедиться, что изменения задокументированы. Всякий раз, когда руководство решает внедрить изменение, отображение данных в поддержку этого помогает облегчить поддержку со стороны других в организации, потому что люди не чувствуют, что руководство принимает решения по прихоти. Сотрудники могут видеть, что изменения вносятся целенаправленно для достижения целей организации.

Инструменты кайдзен

Кайдзен направлен на повышение эффективности и производительности, но делает это за счет создания здоровой рабочей среды для сотрудников. Это, в свою очередь, создает организованную и творческую рабочую среду, которая обогащает компанию, сотрудников и услуги, предоставляемые потребителю. Кайдзен работает по циклу, который требует сотрудничества всех отделов и может даже распространяться на поставщиков.

Цикл PDCA

Ярким примером кайдзен является реализация процесса, называемого циклом PDCA.Это метод Plan, Do, Check, Act . Первым шагом в PDCA является выполнение плана и накопление данных, которые позже будут использоваться для сравнений. Когда результаты достигнуты, они затем проверяются и сравниваются с ожидаемыми результатами. Затем результаты обсуждаются и уточняются, чтобы разработать новый план. Применение нового плана — это последний шаг цикла, затем он начинается снова с тестов и сбора данных. Если процесс повторяется и данные поддаются измерению, то каждый цикл ведет к улучшению.

PDCA — это повторяющийся метод, который гарантирует, что знания о производственном процессе увеличатся и, таким образом, приведут к улучшениям. Это прекрасный пример кайдзен, поскольку улучшения являются циклическими и непрерывными.

Круги качества

Эти элементы включают командную работу, самодисциплину, повышение морального духа, кружки качества и предложения. Хотя большинство этих терминов довольно прямолинейны, «круги качества» — это новый термин для многих людей. Круги качества и предложения — это две основные силы, стоящие за успехом Toyota с Кайдзен.

Круги — это команды, которые сосредоточены на выявлении, анализе и предложении решений рабочих проблем. Он состоит из студентов и / или рабочих с руководителем группы и способствует развитию и выражению индивидуальных идей, а не делегированию отдельных заданий. Это помогает сосредоточиться на решении проблем, а не указывать пальцем на ошибку. Японские предприятия обычно рассматривают производственную линию как уже установленный круг качества, поскольку быстрое выявление проблемы на первом этапе производства может уменьшить серьезные проблемы в дальнейшем.Каждый рабочий проходит обучение по устранению неисправностей, возникающих на их рабочем месте. Если каждая станция выполняет контроль качества, сокращение затрат и времени дает положительный эффект.

5S

Кайдзен построен на основе 5S, в первую очередь исключение отходов и стандартизация. 5S закладывает прочную основу для будущей деятельности по кайдзен. 5S устанавливает организационную систему, в которой каждый на рабочем месте участвует в устранении беспорядка и эффективном расстановке пространств.Пока пространство очищается и организовывается с помощью 5S, менеджеры должны поощрять операторов и рядовых работников вносить предложения по улучшению. Такая система упрощает людям поиск возможностей для улучшения, которые скрываются на виду, а также способствует командной работе и самодисциплине.

Кайдзен События

Хотя многие компании предпочитают практиковать философию Кайдзен в своей повседневной деятельности, мероприятия Кайдзен могут пригодиться для более крупных проектов. Событие кайдзен (также известное как блиц кайдзен) — это запланированный процесс улучшения, который происходит в течение нескольких часов, дней или даже может растянуться на пару недель.Создана команда мероприятия, которой определен фокус.

Кайдзен-события используются разными способами, включая изменение процесса, изменение планировки на предприятии, ликвидацию отходов и стандартизацию. Окончательное определение масштаба мероприятия кайдзен — ключ к успеху блица. Проекты улучшения часто начинаются с разумного объема, но сверхурочные работы становятся слишком большими и неуправляемыми. На этапе планирования команде кайдзен необходимо будет выбрать область или процесс для улучшения и определить масштаб мероприятия.

Кайдзен и постоянное совершенствование

Мышление кайдзен о постоянном совершенствовании делает рабочее место более продуктивным и эффективным за счет внесения небольших изменений и акцентирования внимания на вовлеченности всех сотрудников. Кайдзен устанавливает последовательный процесс улучшения, определяет цели организации и дает менеджерам инструменты, необходимые для достижения этих целей.

5 веских причин, почему вы должны использовать 5S кайдзен в своем бизнесе

Сегодняшняя бизнес-среда является сверхконкурентной.Умные предприятия выбирают передовые методы и операции, направленные на устранение отходов, снижение затрат, а также создание среды, поддерживающей непрерывный рост бизнеса. 5S Kaizen поможет вам добиться всего этого.

Get 5S — Руководство по кайдзен по организации рабочего места для Flow

Кайдзен — это часть системы бережливого производства, которая была разработана для постоянного улучшения процессов. 5S — это основа кайдзен. Он нацелен на визуальную организацию, чистоту и стандартизацию.

Что означает 5S?Это вопрос, который интересует владельцев бизнеса и менеджеров, изучающих систему 5S. Методология 5S построена на 5 столпах: сортировка, упорядочение, оптимизация, стандартизация и устойчивость. Его конечная цель — устранить отходы, повысить производительность и улучшить чистую прибыль.

Чтобы помочь частным лицам и компаниям извлечь выгоду из нижеперечисленных преимуществ, я разработал подробное руководство по кайдзен 5s — Организация рабочего места для потока.Данное руководство призвано помочь профессионалам цепочки поставок приобрести доверие и навыки, необходимые для того, чтобы максимально эффективно использовать бережливое производство. Он приводит в порядок магазин и офис, устраняет «низко висящие плоды» технологических отходов и устанавливает дисциплину, необходимую для внедрения более совершенных методов непрерывного потока.